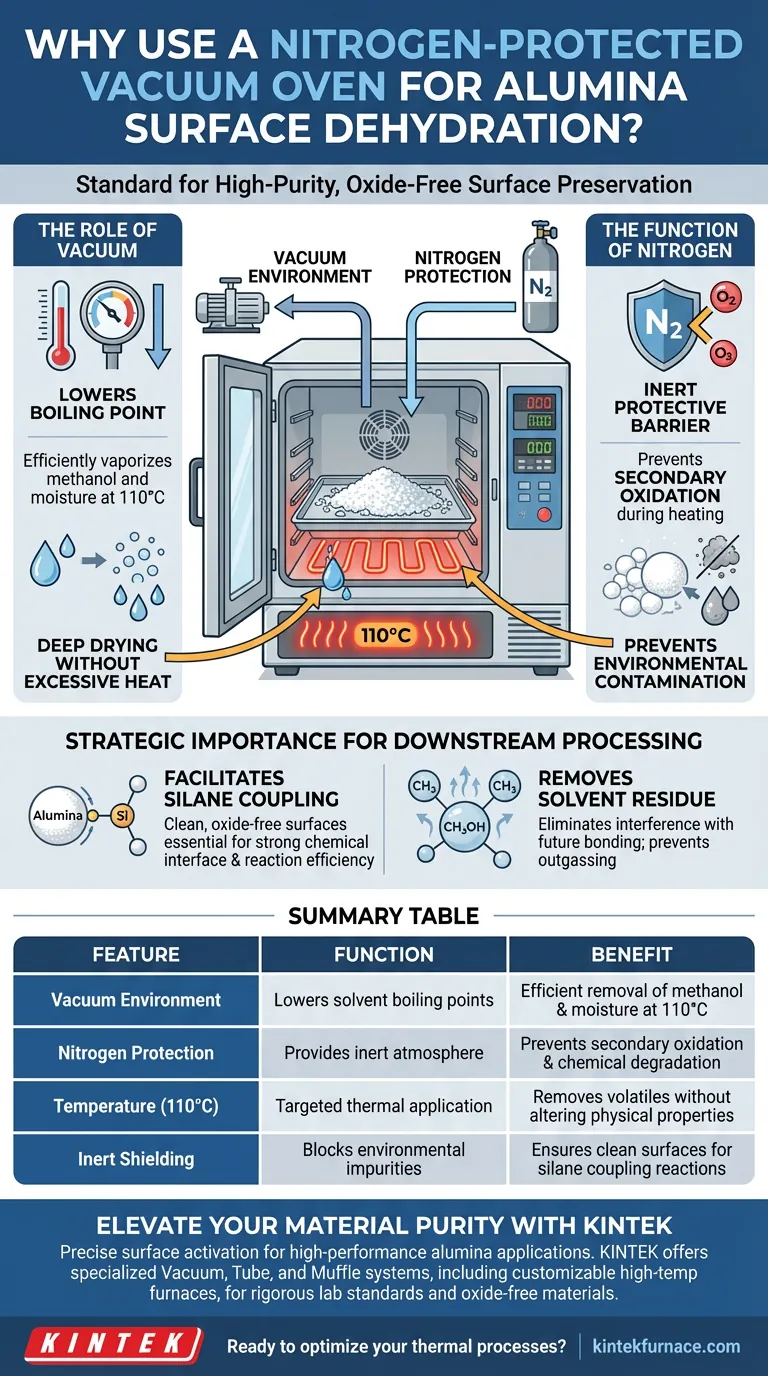

Um forno a vácuo de laboratório com proteção de nitrogênio é o padrão para alcançar a desidratação de alta pureza das superfícies de alumina. Este processo especializado utiliza uma temperatura de 110°C em vácuo para remover solventes residuais de metanol e umidade, enquanto a atmosfera de nitrogênio protege ativamente as partículas contra degradação química.

Insight Principal: O objetivo principal desta configuração não é apenas a secagem, mas a preservação da superfície. Ao substituir o ar reativo por nitrogênio inerte sob vácuo, você elimina contaminantes sem arriscar oxidação secundária, garantindo que a alumina esteja quimicamente preparada para reações subsequentes.

Os Mecanismos de Proteção e Purificação

O Papel do Ambiente a Vácuo

O aspecto de vácuo do forno serve a um propósito termodinâmico: ele reduz significativamente o ponto de ebulição dos solventes.

Ao reduzir a pressão, o metanol residual e a umidade adsorvida podem vaporizar eficientemente a 110°C. Isso garante uma secagem profunda sem a necessidade de calor excessivo que, de outra forma, poderia alterar as propriedades físicas do material.

A Função do Gás Nitrogênio

O calor acelera as reações químicas, incluindo as indesejadas. O nitrogênio é introduzido como uma barreira protetora inerte.

Durante o processo de secagem, a atmosfera de nitrogênio impede que o oxigênio interaja com a alumina aquecida. Isso elimina o risco de oxidação secundária, mantendo a química da superfície estável.

Prevenção de Contaminação Ambiental

Métodos de secagem padrão frequentemente expõem os materiais a partículas em suspensão no ar ou umidade.

A câmara de vácuo preenchida com nitrogênio impede a adsorção de impurezas ambientais. Esse isolamento é crucial para manter os rigorosos padrões de limpeza exigidos para aplicações de cerâmica de alto desempenho.

Importância Estratégica para Processamento Posterior

Facilitação do Acoplamento de Silano

O objetivo final deste rigoroso processo de secagem é frequentemente preparar a alumina para modificação de superfície.

Superfícies limpas e livres de óxido são essenciais para facilitar reações com agentes de acoplamento de silano. Se a superfície estiver contaminada ou oxidada, os agentes de acoplamento não conseguirão se ligar efetivamente, levando a um desempenho inadequado do material.

Remoção de Resíduos de Solvente

O processo é especificamente ajustado para remover metanol, um solvente comum usado em estágios anteriores do processamento.

Solventes residuais podem interferir em futuras ligações químicas ou desgaseificar durante o uso posterior. O ambiente a vácuo de 110°C garante que esses componentes voláteis sejam completamente evacuados da superfície da partícula.

Compreendendo os Requisitos do Processo

Dependências de Equipamentos

Este método requer mais do que um forno de secagem padrão; exige um sistema selado capaz de manter o vácuo e um suprimento de nitrogênio regulado.

A integridade da vedação é primordial. Qualquer vazamento introduz oxigênio ou umidade, anulando os benefícios protetores do nitrogênio e potencialmente arruinando a ativação da superfície.

Precisão Térmica

A temperatura de 110°C é específica. É alta o suficiente para remover os voláteis visados (metanol e água) sob vácuo, mas controlada o suficiente para evitar sinterização ou choque térmico no pó.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este rigoroso método de secagem é necessário para sua aplicação, avalie os requisitos de sua química posterior.

- Se o seu foco principal for Ligação de Silano: Este processo é obrigatório para garantir a limpeza da superfície necessária para uma interface química forte.

- Se o seu foco principal for Secagem em Massa: Um forno padrão pode ser suficiente, mas você corre o risco de oxidação da superfície e adsorção de impurezas.

Resumo: Use secagem a vácuo protegida por nitrogênio quando a pureza química da superfície da alumina for um fator inegociável para a eficiência da reação.

Tabela Resumo:

| Característica | Função na Desidratação de Alumina | Benefício para Materiais |

|---|---|---|

| Ambiente a Vácuo | Reduz os pontos de ebulição dos solventes | Remoção eficiente de metanol e umidade a 110°C |

| Proteção de Nitrogênio | Fornece uma atmosfera inerte | Previne oxidação secundária e degradação química |

| Temperatura (110°C) | Aplicação térmica direcionada | Remove voláteis sem alterar as propriedades físicas |

| Blindagem Inerte | Bloqueia impurezas ambientais | Garante superfícies limpas para reações de acoplamento de silano |

Eleve a Pureza do Seu Material com a KINTEK

A ativação precisa da superfície é a chave para aplicações de alumina de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Vácuo, Tubo e Mufla projetados para atender aos mais rigorosos padrões de laboratório. Se você precisa de desidratação padrão ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades químicas exclusivas, nosso equipamento garante que seus materiais permaneçam livres de óxido e prontos para processamento posterior.

Pronto para otimizar seus processos térmicos? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução.

Guia Visual

Referências

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações de materiais de grafite no processamento em fornos a vácuo? Descubra Usos Principais e Benefícios

- Quais são os cinco principais benefícios de usar um chiller para forno a vácuo? Aprimore o Controle de Processo e a Qualidade do Produto

- Por que um forno de secagem a vácuo é preferível para materiais TMP? Protege a porosidade e o desempenho eletroquímico

- Por que um forno de fusão de alta temperatura de laboratório é crítico para a imobilização à base de vidro? Preparação da Matriz Mestra

- Quais são os principais benefícios da tecnologia de tratamento térmico a vácuo? Alcance Controle Metalúrgico e Qualidade Superiores

- Quais opções estão disponíveis para o sistema de forno a vácuo? Personalize para Precisão e Desempenho

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que os fornos a vácuo são importantes para o processamento de aço inoxidável? Garanta Resistência à Corrosão e Acabamentos Imaculados