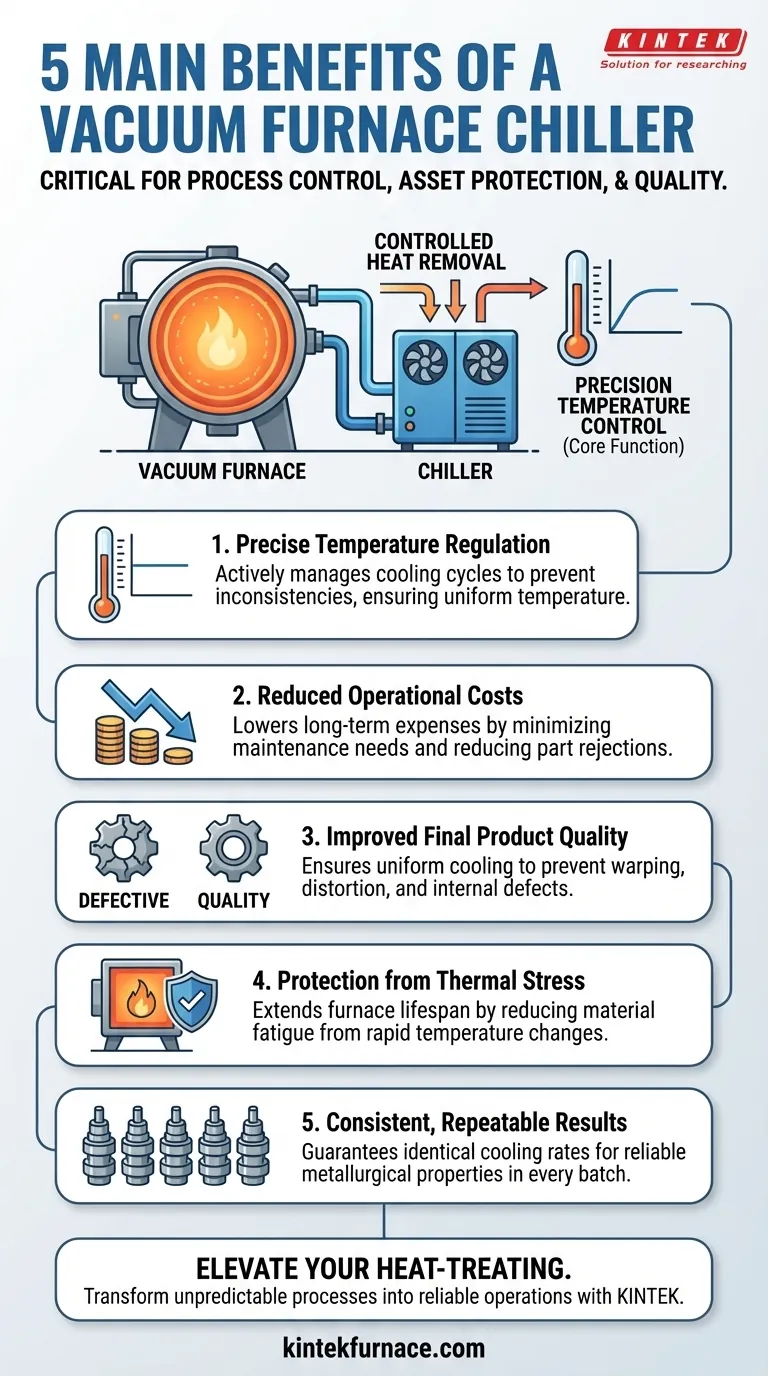

Em sua essência, um chiller para forno a vácuo é um componente crítico para o controle de processo e proteção de ativos. Os cinco principais benefícios que ele oferece são: regulação precisa da temperatura, redução de custos operacionais, melhoria da qualidade do produto final, proteção do forno contra estresse térmico e a capacidade de alcançar resultados de tratamento térmico consistentes e repetíveis.

Um chiller para forno a vácuo não é meramente um acessório de resfriamento; é um sistema essencial que fornece o controle necessário para proteger seu investimento, garantir a consistência do produto e otimizar a eficiência de toda a sua operação de tratamento térmico.

A Função Central: Controle Preciso de Temperatura

O papel principal de um chiller é remover ativamente o calor do forno a vácuo, garantindo que a temperatura seja gerenciada com precisão durante os ciclos de aquecimento e, mais criticamente, de resfriamento. Esse controle é a base para todos os outros benefícios.

Como um Chiller Habilita o Controle

Um chiller circula um fluido de resfriamento através de um sistema de circuito fechado conectado aos canais de resfriamento do forno. Ao gerenciar com precisão a temperatura e a taxa de fluxo deste fluido, ele remove o calor a uma taxa controlada e previsível, impedindo que o forno fique muito quente ou esfrie muito rapidamente.

O Problema do Resfriamento Inconsistente

Sem um chiller dedicado, as operações podem depender de água de torre ou água da rede pública, que pode ter temperaturas flutuantes com base na estação ou na hora do dia. Essa falta de controle leva a taxas de resfriamento inconsistentes, o que compromete diretamente a repetibilidade do seu processo.

O Impacto Direto na Qualidade do Produto e do Processo

A precisão oferecida por um chiller se traduz diretamente em produtos de maior qualidade e processos de fabricação mais confiáveis.

Melhorando a Qualidade do Produto Final

O resfriamento controlado é essencial para prevenir defeitos no produto. O resfriamento não regulamentado ou desigual pode causar empenamento, distorção ou tensões internas no material, levando a uma maior taxa de peças rejeitadas e desperdício de recursos. Um chiller garante um resfriamento uniforme, produzindo componentes dimensionalmente estáveis e confiáveis.

Alcançando Resultados Repetíveis de Tratamento Térmico

As propriedades metalúrgicas finais de uma peça — como dureza, estrutura de grão e resistência à tração — são determinadas pela taxa de resfriamento (têmpera). Um chiller garante que essa taxa de resfriamento seja idêntica de um lote para o outro, garantindo que cada peça atenda às especificações de engenharia exigidas. Essa repetibilidade é impossível de alcançar com fontes de resfriamento variáveis.

Compreendendo o Impacto Financeiro e as Compensações

Embora um chiller represente um investimento de capital inicial, seus benefícios financeiros são realizados através da proteção de ativos e eficiência operacional.

Protegendo o Forno Contra Estresse Térmico

Um forno a vácuo é um ativo de capital significativo. Mudanças rápidas e descontroladas de temperatura fazem com que os componentes internos do forno — como a zona quente, as paredes da câmara e os elementos de aquecimento — se expandam e contraiam. Esse estresse cíclico, conhecido como estresse térmico, leva à fadiga do material, rachaduras e falha prematura. Um chiller mitiga isso, impondo uma curva de resfriamento gradual e controlada.

Reduzindo Custos Operacionais de Longo Prazo

Proteger o forno contra estresse térmico estende diretamente sua vida útil operacional, que pode ser de 10 a 15 anos ou mais com os devidos cuidados. Isso adia substituições dispendiosas e reduz os custos de manutenção ao longo da vida útil do equipamento.

Os Custos Ocultos da Inconsistência

Embora um chiller consuma energia, seu custo é frequentemente compensado pela redução de custos "ocultos". Estes incluem as perdas financeiras de peças descartadas, o trabalho e a energia necessários para retrabalho e o potencial dano à reputação de fornecer produtos inconsistentes aos clientes.

Como Justificar o Investimento

A escolha de integrar um chiller deve ser baseada em suas prioridades operacionais específicas, desde o controle de qualidade até a gestão de ativos.

- Se o seu foco principal for a qualidade do produto e a repetibilidade: Um chiller é inegociável para garantir as taxas de resfriamento consistentes necessárias para resultados metalúrgicos precisos.

- Se o seu foco principal for a proteção e longevidade dos ativos: Um chiller é a ferramenta mais eficaz para minimizar o estresse térmico, estendendo diretamente a vida útil do seu valioso forno.

- Se o seu foco principal for a redução de custos e eficiência: Um chiller minimiza o desperdício de peças rejeitadas e reduz os custos de manutenção de longo prazo, proporcionando um retorno claro sobre o investimento.

Em última análise, um chiller para forno a vácuo oferece controle sobre uma variável de processo crítica, transformando uma etapa imprevisível em uma operação confiável e otimizada.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Regulação Precisa da Temperatura | Remove ativamente o calor para ciclos de resfriamento controlados, prevenindo inconsistências. |

| Custos Operacionais Reduzidos | Diminui as despesas de longo prazo ao minimizar a manutenção e as rejeições de peças. |

| Qualidade Aprimorada do Produto Final | Garante resfriamento uniforme para prevenir defeitos como empenamento e distorção. |

| Proteção Contra Estresse Térmico | Estende a vida útil do forno ao reduzir a fadiga do material causada por mudanças de temperatura. |

| Resultados Consistentes e Repetíveis | Garante taxas de resfriamento idênticas para propriedades metalúrgicas confiáveis em cada lote. |

Eleve suas operações de tratamento térmico com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios chillers confiáveis para fornos a vácuo, fornos de mufla, fornos tubulares e muito mais. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a eficiência e a consistência do produto. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e proteger seus investimentos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera inerte beneficia o alumínio? Previne o acúmulo de óxido para resultados superiores

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior