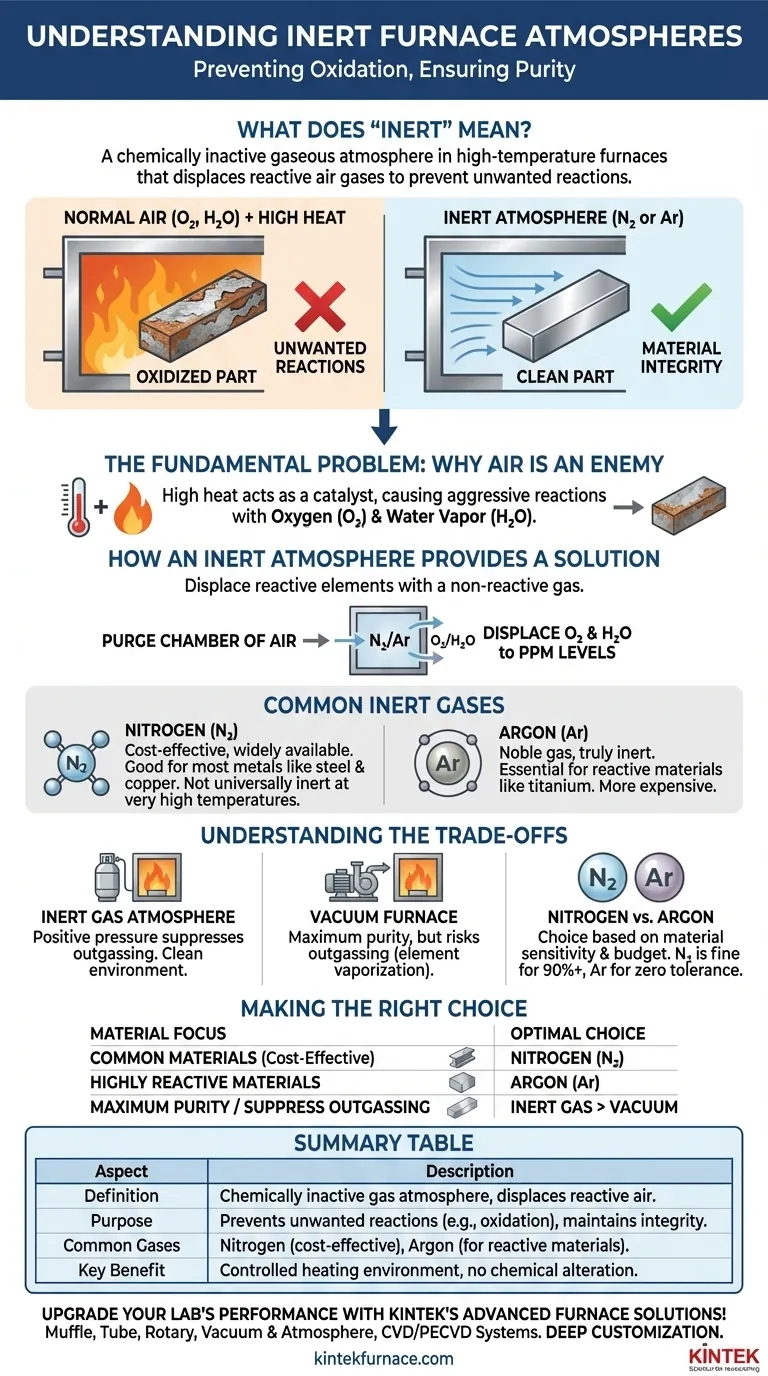

No contexto de fornos de alta temperatura, o termo "inerte" refere-se a uma atmosfera gasosa quimicamente inativa. Seu propósito é deslocar os gases reativos encontrados no ar normal – principalmente oxigênio – para evitar que reações químicas indesejadas, como a oxidação, ocorram no material que está sendo processado. Isso garante que a integridade, a pureza e as propriedades desejadas do produto final sejam mantidas.

Altas temperaturas atuam como um poderoso catalisador para reações químicas. Uma atmosfera inerte serve como um escudo protetor, substituindo o ar reativo por um gás não reativo para criar um ambiente controlado onde os materiais podem ser aquecidos sem serem quimicamente alterados ou danificados.

O Problema Fundamental: Por Que o Ar É um Inimigo

À temperatura ambiente, o oxigênio no ar é relativamente lento para reagir. No entanto, dentro de um forno, as regras mudam completamente.

O Papel da Alta Temperatura

O calor fornece a energia necessária para superar a barreira de ativação para reações químicas. Quanto mais quente o forno, mais agressivamente os materiais dentro dele tentarão reagir com quaisquer moléculas de gás disponíveis.

A Ameaça Primária: Oxidação

O oxigênio é a ameaça mais significativa na maioria dos processos de tratamento térmico. Quando um metal é aquecido na presença de oxigênio, ele forma uma camada de óxido, comumente conhecida como carepa. Essa carepa pode arruinar o acabamento da superfície, alterar as dimensões do componente e comprometer suas propriedades mecânicas.

Outros Contaminantes Reativos

Embora o oxigênio seja a principal preocupação, outros gases no ar, como o vapor de água (H₂O), também podem ser altamente reativos em temperaturas elevadas, contribuindo para a oxidação e outros efeitos superficiais indesejados.

Como uma Atmosfera Inerte Fornece uma Solução

A estratégia por trás do uso de uma atmosfera inerte é simples: se você remover os elementos reativos, as reações indesejadas não podem acontecer.

O Princípio do Deslocamento

O processo começa purgando a câmara do forno do ar ambiente. Isso é tipicamente feito inundando a câmara selada com um gás inerte de alta pureza, que desloca o oxigênio e o vapor de água até que sua concentração seja reduzida a um nível insignificante, frequentemente apenas algumas partes por milhão (PPM).

Gás Inerte Comum: Nitrogênio (N₂)

O nitrogênio é a principal opção para atmosferas inertes devido à sua ampla disponibilidade e custo relativamente baixo. Para a maioria das aplicações, como recozimento de aço ou brasagem de cobre, ele é suficientemente não reativo para prevenir a oxidação e produzir uma peça limpa e brilhante.

Gás Inerte Comum: Argônio (Ar)

O argônio é um gás nobre, o que significa que é verdadeira e completamente inerte em todas as condições. Embora mais caro que o nitrogênio, é essencial para o processamento de materiais altamente reativos como titânio, magnésio e certas superligas, que podem formar nitretos se processados em atmosfera de nitrogênio em altas temperaturas.

Compreendendo as Compensações

A escolha da atmosfera certa é um equilíbrio entre requisitos técnicos, propriedades do material e custo.

Gás Inerte vs. Vácuo

Um forno a vácuo atinge um objetivo semelhante removendo fisicamente quase todas as moléculas da câmara, criando um ambiente sem nada para reagir. O vácuo é excelente para máxima pureza, mas às vezes pode causar "degaseificação", onde elementos dentro da própria liga (como o zinco no latão) vaporizam e são extraídos do material. Uma atmosfera de gás inerte fornece pressão positiva, o que ajuda a suprimir esse fenômeno.

O Fator Custo: Nitrogênio vs. Argônio

A escolha entre nitrogênio e argônio é quase sempre impulsionada por uma combinação de sensibilidade do material e orçamento. O nitrogênio é suficiente para mais de 90% das aplicações de atmosfera inerte. O argônio é reservado para processos onde a menor reação não pode ser tolerada.

Os Limites da "Inertidade"

É fundamental lembrar que o nitrogênio não é universalmente inerte. Em temperaturas muito altas, ele reagirá com certos elementos. Compreender a química do seu material é essencial para evitar a criação de compostos de nitreto quebradiços quando você estava apenas tentando prevenir óxidos.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção de uma atmosfera de forno deve ser impulsionada pelo material que você está processando e pelo resultado desejado.

- Se o seu foco principal é a relação custo-benefício para materiais comuns: O nitrogênio é a escolha ideal para processos como recozimento de aços, cobre e a maioria das ligas não ferrosas.

- Se o seu foco principal é o processamento de materiais altamente reativos: O argônio é necessário para materiais como titânio, nióbio ou certos metais refratários, onde a reatividade do nitrogênio é um risco conhecido.

- Se o seu foco principal é a pureza máxima e a supressão da evaporação é uma prioridade: Uma atmosfera de gás inerte é superior ao vácuo para ligas propensas a degaseificação.

Em última análise, controlar a atmosfera do forno é sobre controlar o resultado químico, garantindo que seu material se comporte exatamente como pretendido.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Atmosfera de gás quimicamente inativa que desloca gases reativos do ar, como o oxigênio. |

| Propósito | Previne reações indesejadas (por exemplo, oxidação) para manter a integridade e pureza do material. |

| Gases Comuns | Nitrogênio (custo-benefício para a maioria dos metais), Argônio (essencial para materiais altamente reativos). |

| Principal Benefício | Cria um ambiente controlado para aquecimento sem alteração química. |

Aprimore o desempenho do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seu processo com sistemas de atmosfera inerte confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior