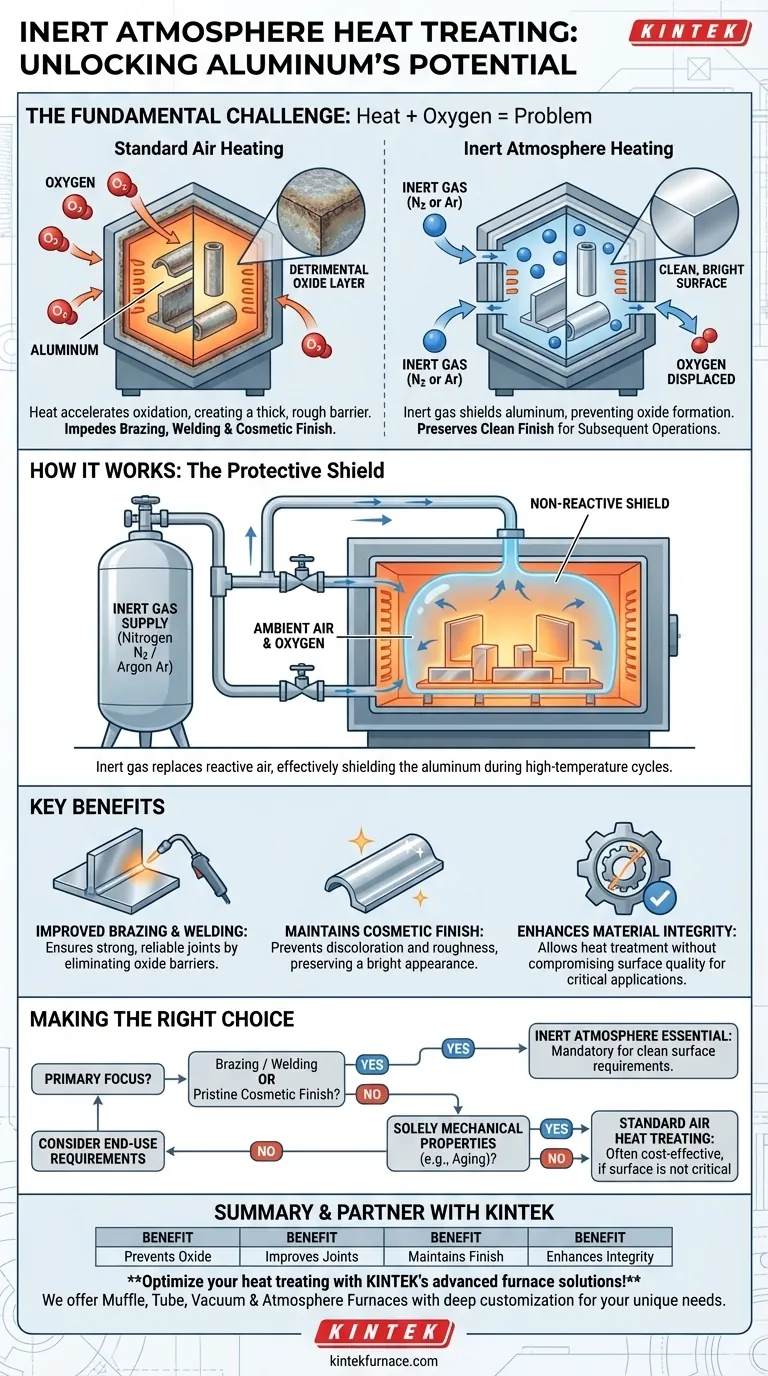

Em sua essência, o tratamento térmico em atmosfera inerte beneficia o alumínio ao prevenir a formação de uma camada espessa e prejudicial de óxido em sua superfície. Ao substituir o ar reativo por um gás neutro como nitrogênio ou argônio, o processo preserva o acabamento limpo do material e garante que ele permaneça adequado para operações subsequentes críticas, como brasagem e soldagem.

O desafio fundamental no tratamento térmico do alumínio é que o calor necessário para alterar suas propriedades mecânicas também acelera sua reação com o oxigênio. Uma atmosfera inerte protege o alumínio, permitindo que o calor faça seu trabalho sem comprometer a integridade e a qualidade da superfície do material.

O Desafio Fundamental: Alumínio e Oxigênio

O tratamento térmico do alumínio em ar ambiente cria um conflito. O objetivo é melhorar a estrutura interna do metal, mas o processo pode inadvertidamente danificar sua superfície externa.

A Camada de Óxido Protetora Que Se Torna Problemática

À temperatura ambiente, o alumínio forma naturalmente uma camada de óxido de alumínio muito fina, resistente e transparente. Essa camada é, na verdade, benéfica, pois passiva a superfície e protege o metal contra a corrosão.

O Impacto Destrutivo do Calor

Quando aquecida às temperaturas necessárias para processos como recozimento, tratamento de solução ou envelhecimento, a taxa de oxidação aumenta drasticamente. Essa camada protetora, antes fina, cresce rapidamente para um revestimento espesso, áspero e descolorido.

Por Que Uma Camada de Óxido Espessa É Prejudicial

Esse crescimento descontrolado de óxido é um problema significativo para aplicações de alto desempenho. Ele atua como uma barreira que pode impedir as etapas de fabricação subsequentes e comprometer a qualidade do componente final.

Especificamente, ele impede o fluxo e a adesão adequados dos metais de enchimento durante a brasagem e soldagem, levando a juntas fracas ou falhas. Também cria um acabamento cosmético ruim e pode até afetar as dimensões finais de peças de precisão.

Como as Atmosferas Inertes Fornecem a Solução

O princípio por trás do tratamento térmico em atmosfera inerte é remover o reagente — o oxigênio — do ambiente.

O Princípio do Deslocamento

Neste processo, a câmara do forno é purgada do ar normal e preenchida com um gás inerte ou não reativo. Este gás desloca o oxigênio, criando um ambiente neutro.

Criando um Escudo Não Reativo

Com a ausência de oxigênio para reagir com o alumínio quente, a camada de óxido destrutiva não pode se formar. A superfície do alumínio é efetivamente protegida, permanecendo limpa e brilhante durante todo o ciclo de alta temperatura.

Gases Comumente Usados

O gás mais comum para este fim é o nitrogênio, que é altamente eficaz e relativamente barato. Para aplicações extremamente sensíveis, onde até mesmo reações vestigiais com nitrogênio são uma preocupação, usa-se o argônio, embora este tenha um custo mais elevado.

Entendendo as Trocas e Considerações

Embora altamente eficaz, o tratamento térmico em atmosfera inerte não é uma solução universal. A decisão de usá-lo envolve equilibrar os requisitos técnicos com as realidades econômicas.

Custo vs. Benefício

A principal troca é o custo. Fornos de atmosfera inerte são mais complexos, e o consumo contínuo de nitrogênio ou argônio de alta pureza adiciona uma despesa operacional significativa em comparação com o tratamento em um forno a ar aberto.

A Pureza do Gás É Crítica

A eficácia do processo depende inteiramente da pureza da atmosfera inerte. Quaisquer vazamentos que permitam a entrada de ar no forno ou o uso de um gás de baixa pureza podem comprometer os resultados e anular o benefício.

Quando Pode Não Ser Necessário

Para aplicações onde o acabamento da superfície não é um requisito cosmético ou funcional, e nenhum brasagem ou soldagem pós-tratamento está planejado, o tratamento em atmosfera de ar padrão é frequentemente suficiente. Se o único objetivo é alterar as propriedades mecânicas do volume, o custo adicional de uma atmosfera inerte pode não ser justificado.

Fazendo a Escolha Certa Para Sua Aplicação

Decidir se deve especificar uma atmosfera inerte depende inteiramente dos requisitos de uso final do componente de alumínio.

- Se seu foco principal for brasagem ou soldagem: O tratamento em atmosfera inerte é essencialmente obrigatório para garantir uma superfície limpa e livre de óxidos para uma junta forte e confiável.

- Se seu foco principal for um acabamento cosmético imaculado: Usar uma atmosfera inerte é a maneira mais confiável de prevenir a descoloração induzida pelo calor e manter uma superfície brilhante e limpa.

- Se seu foco principal for unicamente nas propriedades mecânicas (por exemplo, envelhecimento) sem requisitos críticos de superfície: O tratamento térmico padrão no ar pode ser a solução mais econômica.

Ao entender o papel da atmosfera do forno, você pode controlar o resultado do seu tratamento térmico para garantir que o componente final atenda a todas as suas especificações.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Formação de Óxido | Protege o alumínio do oxigênio, evitando camadas de óxido espessas e prejudiciais durante o aquecimento. |

| Melhora a Brasagem/Soldagem | Garante superfícies limpas para juntas fortes e confiáveis ao eliminar barreiras de óxido. |

| Mantém o Acabamento Cosmético | Preserva a aparência brilhante e limpa ao prevenir a descoloração e aspereza. |

| Melhora a Integridade do Material | Permite o tratamento térmico sem comprometer a qualidade da superfície para aplicações críticas. |

Otimize seu tratamento térmico de alumínio com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar resultados superiores em brasagem, soldagem e integridade de materiais. Contate-nos hoje para discutir como podemos aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material