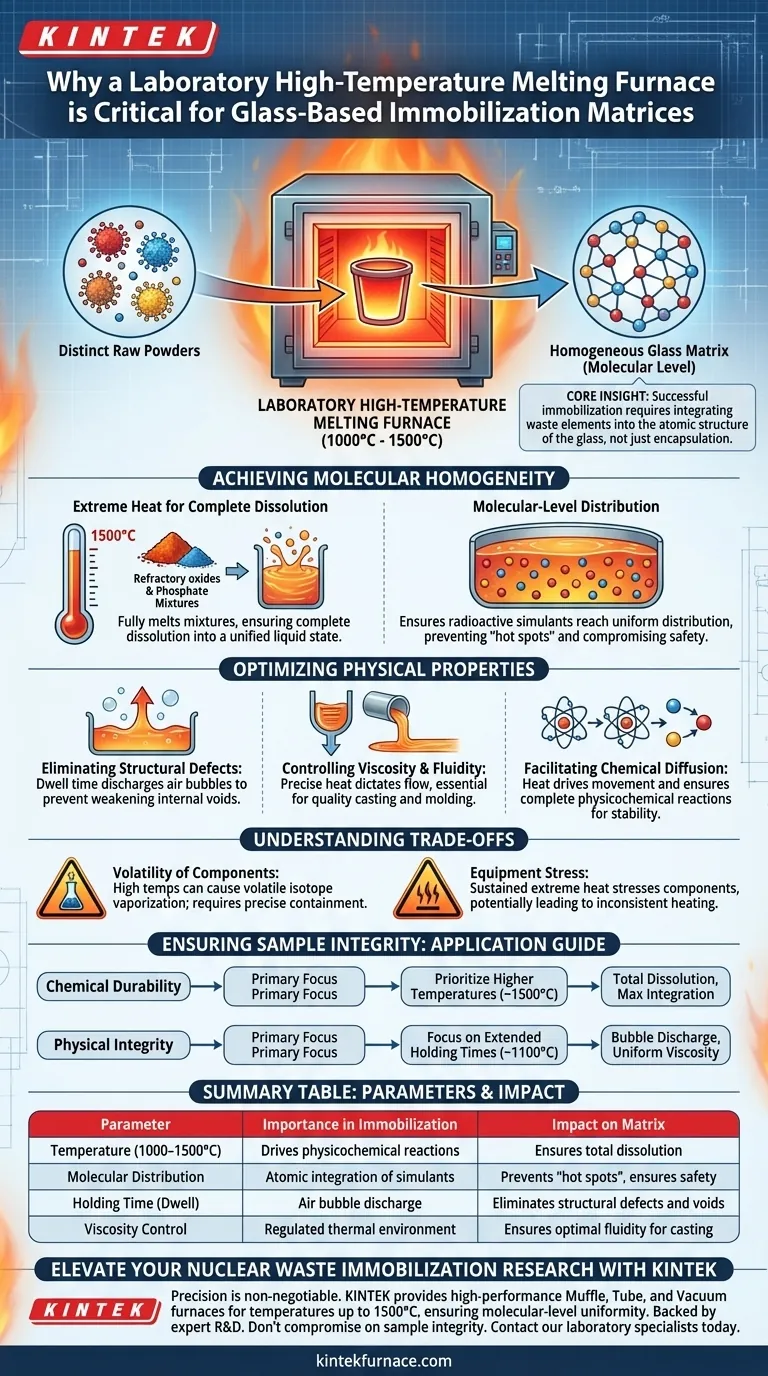

Um forno de fusão de alta temperatura de laboratório é a ferramenta fundamental para criar matrizes eficazes de imobilização à base de vidro. Ele fornece um ambiente térmico estritamente controlado, operando tipicamente entre 1000°C e 1500°C, o que é necessário para fundir completamente misturas de óxido e fosfato. Esse calor intenso e regulado garante que os simulantes de elementos radioativos sejam distribuídos uniformemente em nível molecular, um requisito para a produção de amostras de solidificação de alto desempenho que podem conter com segurança materiais perigosos.

Insight Principal: A imobilização bem-sucedida não é apenas sobre encapsulamento; requer a integração de elementos de resíduos na estrutura atômica do vidro. O forno fornece a energia precisa necessária para impulsionar as reações físico-químicas que transformam pós brutos distintos em uma única fase de vidro homogênea e estável.

Alcançando a Homogeneidade Molecular

A Necessidade de Calor Extremo

Para imobilizar simulantes radioativos de forma eficaz, você não pode simplesmente suspendê-los em um aglutinante; eles devem se tornar parte da rede de vidro.

O forno gera temperaturas de até 1500°C para fundir completamente misturas refratárias de óxido e fosfato. Isso garante a dissolução completa das matérias-primas em um estado líquido unificado.

Distribuição em Nível Molecular

O objetivo principal desse processo térmico é a uniformidade.

Ao manter altas temperaturas, o forno garante que os simulantes de elementos radioativos atinjam uma distribuição uniforme em nível molecular dentro da massa fundida. Sem isso, o sólido final teria "pontos quentes" de resíduos concentrados, comprometendo a segurança e a estabilidade da matriz.

Otimizando Propriedades Físicas

Eliminando Defeitos Estruturais

Uma matriz de vidro estável deve estar livre de vazios e fraquezas internas.

O forno permite tempos de permanência específicos, como 60 minutos em calor constante. Esse tempo de permanência é crucial para a descarga de bolhas de ar internas que, de outra forma, enfraqueceriam a estrutura final.

Controlando a Viscosidade e a Fluidez

A qualidade da fundição final depende muito das características de fluxo do vidro fundido.

O controle preciso da temperatura dita a viscosidade e a fluidez da massa fundida. Se a temperatura flutuar, a viscosidade muda, potencialmente levando a uma moldagem inadequada ou fundição incompleta da amostra final.

Facilitando a Difusão Química

O calor impulsiona o movimento dos átomos dentro da mistura.

O ambiente controlado facilita a difusão dos componentes químicos em todo o lote. Essa difusão é essencial para a decomposição térmica e para garantir que as reações físico-químicas necessárias para estabilizar os elementos residuais ocorram completamente.

Compreendendo os Compromissos

Embora os fornos de alta temperatura sejam críticos, depender do processamento térmico introduz desafios específicos que devem ser gerenciados.

Volatilidade dos Componentes Operar em temperaturas entre 1000°C e 1500°C promove a fusão completa, mas também pode fazer com que isótopos radioativos voláteis (como simulantes de Césio ou Tecnécio) vaporizem. É necessário um controle preciso de rampa de temperatura e contenção para evitar a perda desses elementos antes que sejam imobilizados.

Estresse no Equipamento A necessidade de calor extremo e sustentado coloca imensa pressão nos elementos de aquecimento e cadinhos. O aquecimento inconsistente devido à degradação do equipamento pode levar a gradientes de temperatura dentro da massa fundida, resultando em um produto não uniforme, apesar das configurações corretas.

Garantindo a Integridade da Amostra

Como Aplicar Isso ao Seu Projeto

Selecionar o perfil térmico correto é tão importante quanto o próprio forno. Use o guia a seguir para priorizar seus parâmetros de processamento:

- Se o seu foco principal for Durabilidade Química: Priorize temperaturas mais altas (mais próximas de 1500°C) para garantir a dissolução total dos óxidos e a integração molecular máxima dos simulantes de resíduos.

- Se o seu foco principal for Integridade Física: Concentre-se em tempos de permanência estendidos em temperaturas estáveis (cerca de 1100°C) para permitir a descarga completa de bolhas e viscosidade uniforme para fundição.

O sucesso final da sua matriz de imobilização depende da utilização do forno não apenas como aquecedor, mas como um instrumento de precisão para síntese química.

Tabela Resumo:

| Parâmetro | Importância na Imobilização | Impacto na Matriz |

|---|---|---|

| Temperatura (1000-1500°C) | Impulsiona reações físico-químicas | Garante dissolução total de óxidos refratários |

| Distribuição Molecular | Integração atômica de simulantes | Previne "pontos quentes" e garante segurança |

| Tempo de Permanência (Dwell) | Descarga de bolhas de ar | Elimina defeitos estruturais e vazios |

| Controle de Viscosidade | Ambiente térmico regulado | Garante fluidez ideal para fundição e moldagem |

Eleve Sua Pesquisa de Imobilização de Resíduos Nucleares com a KINTEK

A precisão é inegociável ao lidar com simulantes de elementos radioativos. A KINTEK fornece fornos Muffle, Tube e a Vácuo de alto desempenho, projetados especificamente para temperaturas de até 1500°C, garantindo a uniformidade em nível molecular que sua pesquisa exige.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para lidar com isótopos voláteis e eliminar gradientes térmicos. Não comprometa a integridade da amostra.

Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução térmica perfeita para suas matrizes de imobilização.

Guia Visual

Referências

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Por que um forno de secagem a vácuo é necessário durante a preparação de precursores de TiOx@C? Aprimorar a Integridade Estrutural do Material

- Qual é a função de introduzir 150 Pa de gás argônio em um forno durante o refino a vácuo da liga de magnésio AM60?

- Quais métodos são usados para resfriar peças após o tratamento térmico em forno a vácuo? Otimize as Propriedades do Seu Metal

- Quais são as especificações da câmara do forno a vácuo? Garanta Pureza e Segurança no Processamento de Alta Temperatura

- Como o monitoramento do ponto de orvalho influencia o controle de processo de fornos de sinterização em MIM? Garanta a Qualidade Máxima do Material

- Qual é o papel dos materiais isolantes em um forno a vácuo? Aumente a Eficiência e a Precisão no Processamento de Alta Temperatura

- Quais medidas de segurança são importantes para fornos de recozimento a vácuo? Garanta Operação Confiável e Proteja Seu Laboratório

- Para que são utilizados os fornos a vácuo de alta temperatura? Essenciais para Aeroespacial, Médico e Eletrónicos