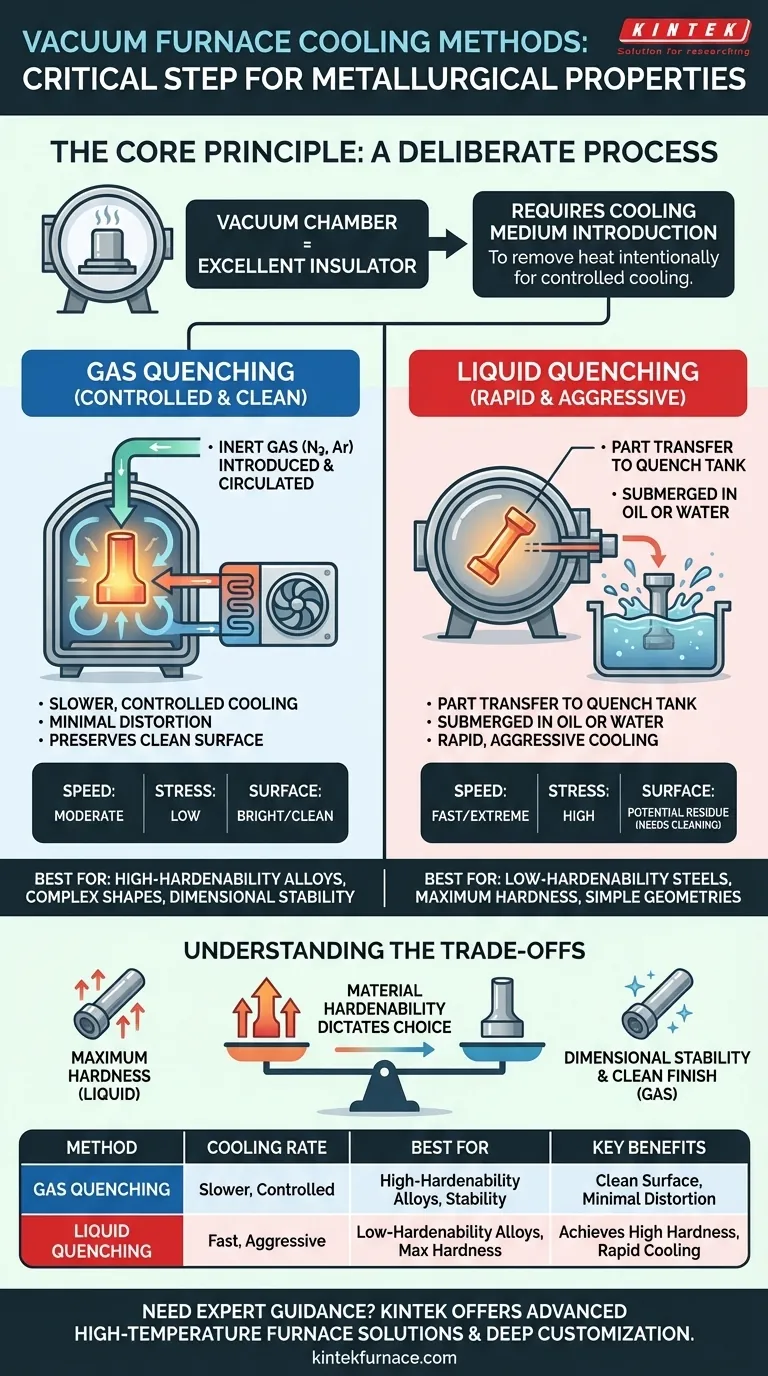

Em resumo, as peças são resfriadas após o tratamento térmico em forno a vácuo usando dois métodos principais: têmpera a gás controlada e têmpera rápida em líquido. A têmpera a gás envolve a introdução de um gás inerte, como argônio ou nitrogênio, na câmara para um resfriamento mais lento e controlado, preservando a superfície limpa da peça. A têmpera em líquido envolve a imersão da peça em óleo ou água para um resfriamento muito mais rápido, geralmente para atingir a dureza máxima em certos metais.

O método usado para o resfriamento não é uma reflexão tardia; é uma etapa crítica que define as propriedades metalúrgicas finais do componente. A escolha entre têmpera a gás e a líquido é um compromisso deliberado entre atingir a dureza máxima e manter a estabilidade dimensional.

O Princípio Central do Resfriamento a Vácuo

Por Que o Resfriamento É um Processo Deliberado

O vácuo é um excelente isolante. Como não há ar ou outro meio na câmara para transferir o calor, uma peça não esfriará sozinha a uma taxa significativa.

Para resfriar o componente, devemos introduzir intencionalmente um meio de resfriamento no ambiente controlado. A escolha desse meio e a velocidade com que ele remove o calor são fundamentais para o sucesso do processo de tratamento térmico.

Métodos Principais de Resfriamento Explicados

Têmpera a Gás (Gas Quenching)

A têmpera a gás envolve o reenchimento da câmara de vácuo selada com um gás inerte de alta pureza. O nitrogênio é comum e econômico, enquanto o argônio é usado para materiais que podem reagir com o nitrogênio em altas temperaturas.

Este gás é circulado por um ventilador de alta potência, transferindo calor do componente para um trocador de calor. Ao controlar a pressão e a velocidade do gás, os operadores podem gerenciar com precisão a taxa de resfriamento. Este método é ideal para minimizar a distorção e manter o acabamento superficial limpo e livre de óxidos obtido no vácuo.

Têmpera em Líquido (Liquid Quenching)

A têmpera em líquido é um método de resfriamento muito mais agressivo usado para alcançar transformações metalúrgicas específicas, particularmente para endurecer aços. Imediatamente após o ciclo de aquecimento, a peça é transferida mecanicamente da câmara de vácuo para um tanque integrado e selado contendo um líquido de têmpera.

Os dois líquidos mais comuns usados são:

- Têmpera em Óleo: Fornece uma taxa de resfriamento muito rápida que é menos severa do que a água. É amplamente utilizado para endurecer uma variedade de aços-liga, pois reduz o risco de trincamento por têmpera.

- Têmpera em Água: Oferece uma taxa de resfriamento extremamente rápida, mas o choque térmico é imenso. É tipicamente reservado para aços de baixo carbono ou ligas que exigem uma têmpera drástica para atingir a dureza total.

Alguns fornos também podem suportar outros meios, como sais de nitrato, para processos especializados.

Entendendo os Compromissos

Velocidade vs. Tensão Interna

O principal compromisso é entre a taxa de resfriamento e o risco de consequências negativas.

- Resfriamento Rápido (Têmpera Líquida): Atinge a dureza máxima, mas induz tensão interna significativa. Isso aumenta o risco de distorção, empenamento ou até mesmo trincamento da peça, especialmente em geometrias complexas.

- Resfriamento Lento (Têmpera a Gás): Proporciona excelente estabilidade dimensional e minimiza a tensão interna. No entanto, a taxa de resfriamento pode não ser rápida o suficiente para atingir a dureza necessária para certas ligas de baixa temperabilidade.

Acabamento Superficial vs. Pós-processamento

Um benefício chave do tratamento térmico a vácuo é a produção de peças brilhantes e limpas.

- Têmpera a Gás: Preserva perfeitamente essa superfície limpa, pois a peça nunca é exposta a um ambiente contaminante.

- Têmpera em Líquido: Pode deixar um resíduo oleoso ou filme superficial que requer uma operação de limpeza secundária, adicionando tempo e custo ao ciclo de produção.

Temperabilidade do Material

A escolha é fundamentalmente ditada pelas propriedades do material. "Temperabilidade" refere-se à capacidade de um material ser endurecido por tratamento térmico.

- Ligas de Alta Temperabilidade (ex: muitos aços ferramenta): Esses materiais se transformam em um estado endurecido mesmo com taxas de resfriamento mais lentas. Uma têmpera a gás controlada é frequentemente suficiente e altamente desejável.

- Ligas de Baixa Temperabilidade (ex: alguns aços carbono): Esses materiais exigem uma taxa de resfriamento extremamente rápida para evitar a formação de microestruturas macias. Uma têmpera rápida em óleo ou água é frequentemente necessária.

Fazendo a Escolha Certa Para o Seu Objetivo

Selecionar o método de resfriamento correto requer alinhar o processo com o seu material e as propriedades finais desejadas.

- Se o seu foco principal é atingir a dureza máxima em um aço de baixa temperabilidade: Uma têmpera líquida rápida (óleo ou água) é necessária.

- Se o seu foco principal é estabilidade dimensional e acabamento limpo em uma liga de alta temperabilidade: A têmpera controlada com gás inerte é a escolha superior.

- Se o seu foco principal é alívio de tensão ou recozimento: Um ciclo de resfriamento muito lento e programado usando gás de baixa pressão ou simplesmente deixar o forno esfriar naturalmente é necessário.

- Se você está tratando peças com formas complexas ou seções transversais finas: Priorize um resfriamento a gás mais lento para evitar distorção e trincamento, desde que a temperabilidade do material permita.

Em última análise, o método de resfriamento é uma decisão de engenharia que determina diretamente o desempenho e a confiabilidade do componente.

Tabela Resumo:

| Método | Taxa de Resfriamento | Melhor Para | Benefícios Principais |

|---|---|---|---|

| Têmpera a Gás | Mais lenta, controlada | Ligas de alta temperabilidade, estabilidade dimensional | Superfície limpa, distorção mínima |

| Têmpera em Líquido | Rápida, agressiva | Ligas de baixa temperabilidade, dureza máxima | Atinge alta dureza, resfriamento rápido |

Precisa de orientação especializada sobre resfriamento em forno a vácuo para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seus processos de tratamento térmico e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura