No refino a vácuo da liga de magnésio AM60, a introdução de 150 Pa de gás argônio é uma medida de controle crítica. Esta ação estabelece uma atmosfera inerte de baixa pressão que cumpre duas funções principais: suprime fisicamente a rápida evaporação do vapor de magnésio da fusão e fornece uma barreira protetora que isola a liga fundida de quaisquer vazamentos de ar potenciais, prevenindo assim a oxidação.

O principal desafio no refino do magnésio não é apenas prevenir a oxidação, mas também controlar sua tendência a evaporar em altas temperaturas. Uma atmosfera de argônio de 150 Pa cria o "ponto ideal" preciso de pressão necessário para gerenciar essa evaporação sem reintroduzir outros contaminantes.

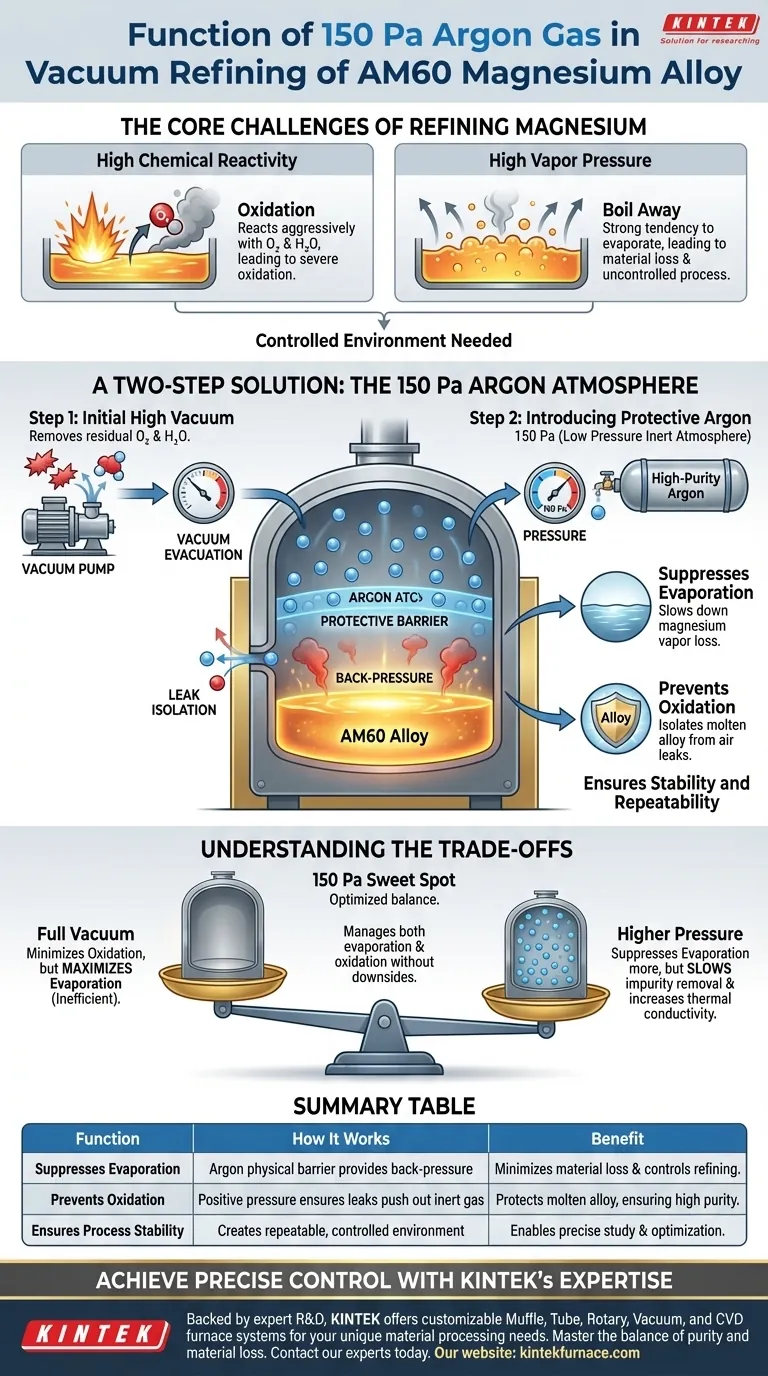

Os Principais Desafios do Refino de Magnésio

Para entender a função da atmosfera de argônio, devemos primeiro apreciar as duas propriedades fundamentais que tornam o magnésio desafiador de trabalhar em altas temperaturas.

Alta Reatividade Química

O magnésio é um metal extremamente reativo. Quando aquecido a um estado fundido, ele reagirá prontamente e agressivamente com qualquer oxigênio ou vapor de água presente, levando a uma severa oxidação e perda significativa de material.

Alta Pressão de Vapor

Independentemente da oxidação, o magnésio também possui alta pressão de vapor. Isso significa que ele tem uma forte tendência natural a evaporar, ou "ferver", transformando-se de líquido em gás nas temperaturas necessárias para o refino. Isso leva à perda de material e torna o processo difícil de controlar.

Uma Solução em Duas Etapas para um Ambiente Controlado

O processo de refino utiliza um método preciso de controle atmosférico em duas etapas para neutralizar ambos os desafios.

Etapa 1: Vácuo Inicial Elevado

Antes do início do aquecimento, a câmara do forno é evacuada para um alto vácuo. Esta etapa inicial é crucial para remover o máximo possível de ar residual — especificamente oxigênio e vapor de água — do sistema. Isso cria um ambiente limpo e inerte que minimiza o risco de oxidação desde o início.

Etapa 2: Introdução da Atmosfera Protetora de Argônio

Uma vez evacuado, o forno é preenchido com uma pequena quantidade de gás argônio de alta pureza até uma pressão estável de 150 Pa. Esta atmosfera de baixa pressão realiza dois trabalhos específicos e cruciais simultaneamente.

Supressão da Evaporação

Os átomos de argônio criam uma barreira física sobre a superfície do magnésio fundido. Esta camada fornece pressão de "retorno" suficiente para desacelerar significativamente a taxa na qual os átomos de magnésio podem escapar do líquido e se transformar em vapor, suprimindo a evaporação rápida e descontrolada que ocorreria em um vácuo puro.

Prevenção da Oxidação

Como o forno contém uma pressão positiva de argônio, quaisquer pequenos vazamentos no sistema farão com que o argônio vaze para fora, em vez de permitir que o ar ambiente entre. Isso isola efetivamente o magnésio fundido altamente reativo de qualquer oxigênio externo, fornecendo uma defesa robusta contra a oxidação durante todo o processo.

Garantia de Estabilidade e Repetibilidade

Esta atmosfera precisamente controlada cria condições estáveis e repetíveis. Ao gerenciar tanto a oxidação quanto a evaporação, os operadores podem estudar e controlar precisamente o processo de refino, garantindo resultados consistentes.

Compreendendo os Compromissos

A escolha de 150 Pa de argônio em vez de um vácuo completo ou pressão ambiente é um compromisso de engenharia deliberado.

Por que não um Vácuo Completo?

Embora um vácuo forte fosse superior para prevenir a oxidação, ele oferece zero resistência à evaporação. Isso maximizaria a perda descontrolada de vapor de magnésio, tornando-o uma escolha ineficiente e impraticável.

Por que não uma Pressão Mais Alta?

Usar uma pressão significativamente mais alta de argônio suprimiria ainda mais a evaporação, mas também introduziria desvantagens. Retardaria a remoção de outras impurezas voláteis da fusão e aumentaria a condutividade térmica, potencialmente alterando os requisitos de energia do forno. O nível de 150 Pa é o ponto de equilíbrio otimizado.

Como Aplicar Isso ao Seu Processo

Seu objetivo operacional específico determinará qual aspecto deste processo é mais crítico de monitorar.

- Se o seu foco principal é maximizar a pureza: A completude da evacuação inicial de alto vácuo é sua etapa mais crítica para eliminar gases reativos como o oxigênio.

- Se o seu foco principal é minimizar a perda de material: A estabilidade e a precisão da atmosfera de argônio de 150 Pa são essenciais para controlar a evaporação do magnésio.

- Se o seu foco principal é a eficiência do processo: Usar argônio tanto para refino (controle) quanto para resfriamento pós-processo (para acelerar o resfriamento e prevenir a reoxidação) é fundamental para reduzir os tempos de ciclo.

Em última análise, o uso preciso de uma atmosfera de argônio transforma o processo de refino de uma luta contra a volatilidade natural do magnésio em uma operação altamente controlada e repetível.

Tabela Resumo:

| Função | Como Funciona | Benefício |

|---|---|---|

| Suprime a Evaporação | Átomos de argônio criam uma barreira física, fornecendo pressão de retorno para desacelerar a perda de vapor de magnésio. | Minimiza a perda de material e controla o processo de refino. |

| Previne a Oxidação | A pressão positiva de argônio garante que quaisquer vazamentos expulsem gás inerte, impedindo a entrada de ar (oxigênio). | Protege a liga fundida, garantindo alta pureza. |

| Garante a Estabilidade do Processo | Cria um ambiente repetível e controlado para resultados consistentes. | Permite o estudo preciso e a otimização do ciclo de refino. |

Alcance controle preciso sobre seus processos de alta temperatura.

O refino de metais reativos como o magnésio requer controle atmosférico exato para equilibrar pureza e perda de material. A explicação detalhada acima mostra o quão crítico é um ambiente estável e inerte para o sucesso.

A experiência da KINTEK pode ajudá-lo a dominar esse equilíbrio. Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de processamento de materiais. Se você está trabalhando com ligas, cerâmicas ou outros materiais avançados, nossos fornos de alta temperatura de laboratório são projetados para confiabilidade e precisão.

Pronto para aprimorar seu processo de refino com um forno projetado para controle atmosférico ideal? Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e descobrir a solução perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais