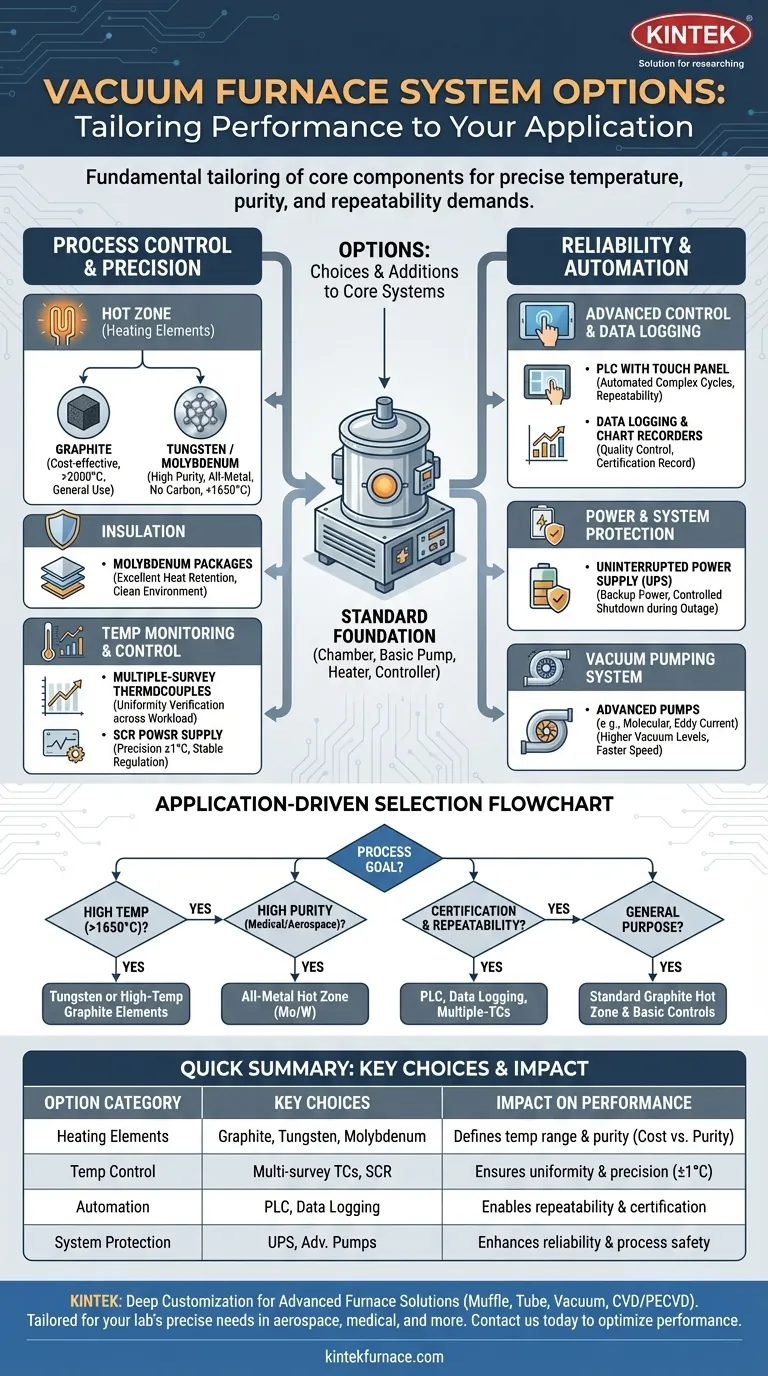

As capacidades de um forno a vácuo são definidas por uma gama de opções disponíveis que aprimoram suas funções centrais. Estas incluem escolhas para os elementos de aquecimento, como grafite ou tungstênio, monitoramento avançado de temperatura com termopares de múltiplos pontos de pesquisa, e salvaguardas do sistema como uma Fonte de Alimentação Ininterrupta (UPS). Você também pode especificar isolamento de molibdênio, controles avançados baseados em PLC para programação e vários métodos de registro de dados.

Escolher as opções certas para um forno a vácuo não se trata de adicionar acessórios; trata-se de adaptar fundamentalmente os componentes centrais do sistema — a zona quente, os controles e as bombas de vácuo — para atender às demandas precisas de temperatura, pureza e repetibilidade de sua aplicação específica.

Desconstruindo o Forno a Vácuo: Básico vs. Opção

Para entender as opções, você deve primeiro entender o sistema básico que elas modificam. Todo forno a vácuo é construído em torno de alguns sistemas essenciais e inegociáveis.

A Base do Forno Padrão

Um sistema padrão inclui uma câmara de forno hermética, um sistema básico de bombeamento de vácuo para remover a atmosfera, um elemento de aquecimento elétrico e um controlador de temperatura. Esses componentes centrais são o que o tornam um forno a vácuo.

Onde as "Opções" Entram em Jogo

As opções são escolhas que você faz dentro desses sistemas centrais ou adições que você faz a eles. Por exemplo, todo forno tem um elemento de aquecimento, mas o material desse elemento (grafite, molibdênio, tungstênio) é uma opção crítica que dita o desempenho.

Opções Chave para Controle de Processo e Precisão

Estas opções impactam diretamente a qualidade, consistência e capacidades de temperatura do seu processo de tratamento térmico.

Elementos de Aquecimento e Zona Quente

A escolha do elemento de aquecimento e isolamento (a "zona quente") é a decisão mais importante, pois define a temperatura de operação e o ambiente químico do forno.

- Elementos de Grafite: Uma escolha comum e econômica, adequada para uma ampla gama de aplicações de uso geral. Eles oferecem excelente desempenho em altas temperaturas, frequentemente excedendo 2000°C.

- Elementos de Tungstênio ou Molibdênio: Estas zonas quentes totalmente metálicas são escolhidas para processos que exigem alta pureza e nenhuma contaminação por carbono. O molibdênio é tipicamente usado para temperaturas de até 1650°C, enquanto o tungstênio é usado para temperaturas ainda mais elevadas.

Pacotes de Isolamento

O isolamento adequado garante uniformidade de temperatura e eficiência energética. Uma opção como o isolamento de molibdênio dentro de uma estrutura de contenção de aço inoxidável proporciona excelente retenção de calor e um ambiente limpo, complementando uma zona quente totalmente metálica.

Monitoramento e Controle de Temperatura

Sistemas padrão frequentemente incluem um único termopar para medir a temperatura.

- Termopares de Múltiplos Pontos de Pesquisa: Esta opção posiciona vários termopares por toda a câmara. É essencial para verificar a uniformidade da temperatura em toda a carga de trabalho, um requisito comum para certificação aeroespacial ou de dispositivos médicos.

- Regulação Avançada de Potência: Uma Fonte de Alimentação SCR fornece regulação de potência altamente estável e precisa para os elementos de aquecimento, permitindo controle de temperatura rigoroso, frequentemente dentro de +/- 1 grau.

Opções para Confiabilidade e Automação do Sistema

Esses recursos aprimoram a facilidade de uso, protegem seu investimento e garantem que os dados do processo sejam capturados com precisão.

Controle Avançado e Registro de Dados

Embora um controlador básico possa executar um ciclo simples, sistemas avançados oferecem automação completa.

- Controle PLC com Painel Touch: Um Controlador Lógico Programável (PLC) permite programar, salvar e executar automaticamente ciclos complexos com múltiplas rampas, patamares e retroalimentações de gás.

- Registro de Dados e Registradores Gráficos: Este recurso fornece um registro digital ou físico completo dos parâmetros do processo (temperatura, nível de vácuo, tempo). É crítico para controle de qualidade, solução de problemas e certificação de processos.

Proteção de Energia e Sistema

Eventos externos podem arruinar uma corrida de forno de várias horas.

- Fonte de Alimentação Ininterrupta (UPS): Um UPS fornece energia de backup para os controles do forno e sistemas críticos durante uma queda de energia, permitindo um desligamento controlado ou a capacidade de suportar uma breve interrupção, salvando a carga de trabalho.

O Sistema de Bombeamento de Vácuo

O sistema de vácuo padrão inclui uma bomba mecânica. No entanto, o tipo e a combinação de bombas é uma opção crucial que determina o nível de vácuo final. As atualizações podem incluir bombas moleculares ou bombas de corrente parasita para atingir níveis de vácuo mais altos mais rapidamente.

Compreendendo as Compensações

A seleção de opções sempre envolve o equilíbrio entre custo e capacidade. Não há uma única configuração "melhor".

Zonas Quentes de Grafite vs. Totalmente Metálicas

O grafite é robusto e menos caro, tornando-o ideal para tratamento térmico geral. No entanto, pode ser uma fonte de carbono, o que é inaceitável para certas ligas sensíveis ou implantes médicos. Zonas totalmente metálicas são limpas, mas mais caras e podem ser mais frágeis.

Controles Básicos vs. Automação Total

Um controlador simples é fácil de usar e manter. Um sistema PLC totalmente automatizado oferece repetibilidade perfeita e registro de dados para certificação, mas vem com um custo inicial mais alto e maior complexidade.

Capacidade de Temperatura vs. Custo

Atingir temperaturas mais altas (acima de 1650°C) exige materiais mais caros para elementos de aquecimento e isolamento, como o tungstênio. Avalie cuidadosamente a temperatura máxima que seu processo realmente exige para evitar especificar o forno em excesso e incorrer em custos desnecessários.

Selecionando as Opções Certas para Sua Aplicação

Sua escolha de opções deve ser totalmente impulsionada pelos seus objetivos de processo.

- Se seu foco principal é o processamento em alta temperatura (>1650°C): Você deve especificar elementos de aquecimento de tungstênio ou grafite de alta temperatura e isolamento de alto grau apropriado.

- Se seu foco principal é alta pureza para peças médicas ou aeroespaciais: Uma zona quente totalmente metálica (molibdênio ou tungstênio) é inegociável para evitar contaminação por carbono.

- Se seu foco principal é a certificação e repetibilidade do processo: Um sistema de controle baseado em PLC com registro completo de dados e termopares de múltiplos pontos de pesquisa é essencial para provar que seu processo atende às especificações.

- Se seu foco principal é o tratamento térmico de aço ferramenta de uso geral: Um forno padrão com zona quente de grafite e controles programáveis básicos é frequentemente a solução mais econômica e confiável.

Ao entender como essas opções se alinham com seus objetivos, você pode configurar um forno a vácuo que seja uma ferramenta precisa e poderosa para suas necessidades específicas.

Tabela Resumo:

| Categoria de Opção | Principais Escolhas | Impacto no Desempenho |

|---|---|---|

| Elementos de Aquecimento | Grafite, Tungstênio, Molibdênio | Define a faixa de temperatura e pureza; grafite para custo-benefício, metal para alta pureza |

| Controle de Temperatura | Termopares de múltiplos pontos de pesquisa, fonte de alimentação SCR | Garante uniformidade e precisão (±1°C) |

| Isolamento | Pacotes de molibdênio | Melhora a retenção de calor e a eficiência energética |

| Automação | Controles PLC, registro de dados | Permite repetibilidade e conformidade com a certificação |

| Proteção do Sistema | UPS, bombas de vácuo avançadas | Aumenta a confiabilidade e a segurança do processo |

Pronto para configurar um forno a vácuo que atenda às suas necessidades exatas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos tipo Mufla, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu forno seja adaptado para controle preciso de temperatura, pureza e repetibilidade em aplicações como aeroespacial, dispositivos médicos ou tratamento térmico geral. Entre em contato conosco hoje para discutir como podemos otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje