Em sua essência, um forno a vácuo é construído como um vaso de "parede fria" com elementos de aquecimento internos e é operado removendo-se primeiro todo o ar para criar um vácuo. O material interno é então aquecido de acordo com uma receita precisa, controlada por computador, antes de ser resfriado de maneira altamente regulamentada. Esse processo elimina a contaminação atmosférica e permite um controle incomparável sobre as propriedades finais do material.

O propósito fundamental de um forno a vácuo não é apenas aquecer coisas sem ar; é alcançar o controle absoluto do processo. Ao remover as variáveis imprevisíveis de uma atmosfera, esses fornos fornecem precisão incomparável sobre a temperatura, pureza do material e resfriamento, tornando-os essenciais para a fabricação de componentes de alto desempenho.

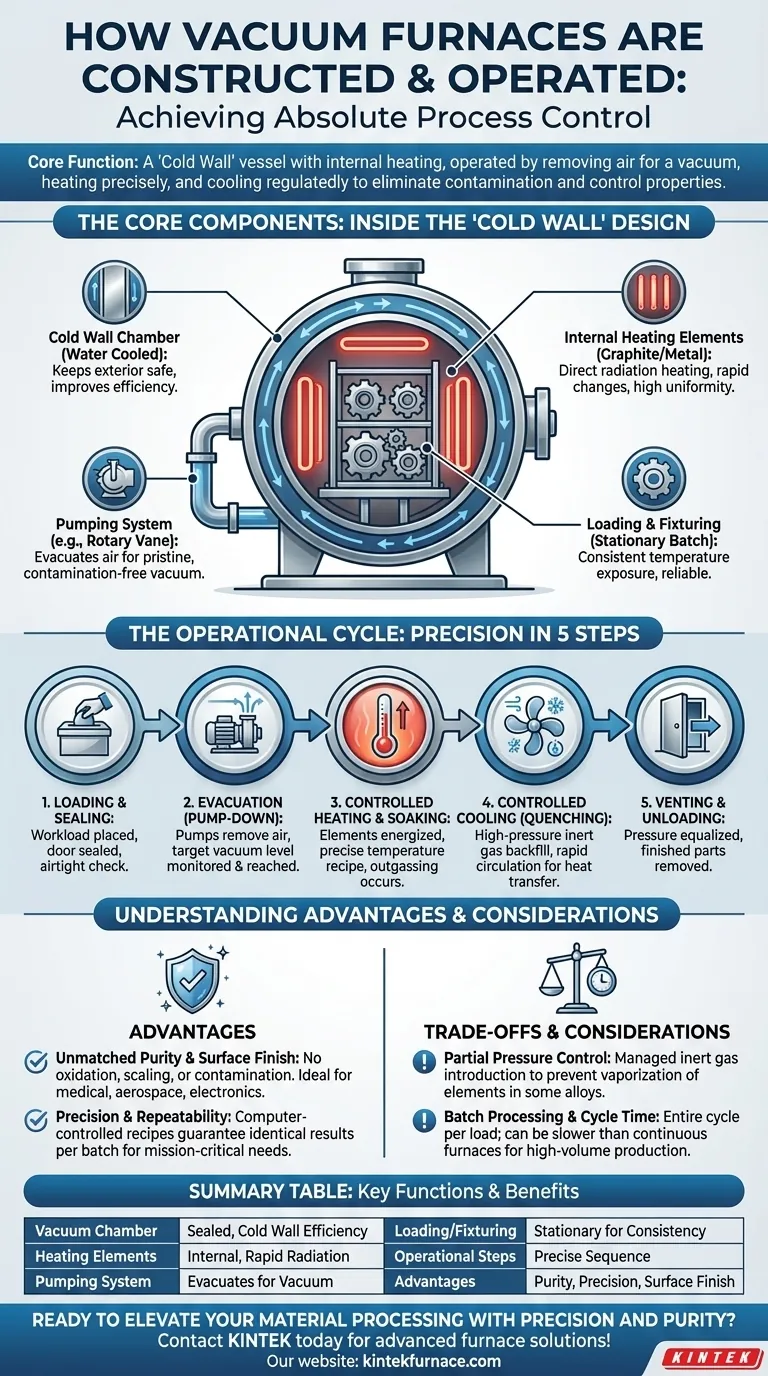

Os Componentes Principais: Um Olhar Dentro do Projeto de 'Parede Fria'

As capacidades exclusivas de um forno a vácuo derivam diretamente de sua construção especializada, que é fundamentalmente diferente de um forno tradicional revestido de refratário.

A Câmara de Vácuo e o Princípio da 'Parede Fria'

O forno em si é um vaso selado, geralmente um cilindro horizontal ou vertical. Ele apresenta uma parede de dupla pele com água circulando ativamente entre as camadas.

Este projeto de "parede fria" mantém o exterior do forno próximo à temperatura ambiente, mesmo quando o interior está a milhares de graus. Isso melhora a eficiência energética e cria um ambiente de trabalho mais seguro.

Elementos de Aquecimento Internos

Ao contrário dos fornos convencionais onde os queimadores ficam fora da câmara, os elementos de aquecimento de um forno a vácuo estão localizados dentro do vácuo.

Esses elementos, frequentemente feitos de grafite ou metais refratários, aquecem a carga diretamente por radiação. Isso permite mudanças de temperatura muito rápidas e uniformidade excepcional, pois não há uma estrutura maciça de tijolos refratários para aquecer ou resfriar.

O Sistema de Bombeamento

O coração do sistema é uma série de bombas, como uma bomba de palhetas rotativas, responsável por evacuar a câmara. Este sistema remove ar e outros gases para atingir o nível de vácuo desejado, que pode ser tão baixo quanto o espaço quase interestelar.

Este vácuo é fundamental para prevenir a oxidação e remover impurezas voláteis dos materiais que estão sendo processados.

Carregamento e Fixação (Fixturing)

As peças são tipicamente carregadas em racks deslizantes ou bandejas especializadas e movidas para dentro da câmara. Na maioria dos fornos a vácuo em lote, que são o padrão da indústria, a carga permanece estacionária durante todo o ciclo de aquecimento e resfriamento.

Isso elimina a necessidade de mecanismos complexos de transferência dentro da zona quente, aumentando a confiabilidade e garantindo exposição uniforme à temperatura para toda a carga.

O Ciclo Operacional: Do Carregamento ao Descarregamento

Cada ciclo de forno a vácuo é uma sequência precisamente coreografada gerenciada por um computador para garantir resultados perfeitos e repetíveis.

Etapa 1: Carregamento e Vedação

O ciclo começa colocando-se a carga na câmara e vedando-se firmemente a porta do forno. Uma verificação minuciosa de todas as válvulas manuais garante que o vaso esteja hermético e pronto para a evacuação.

Etapa 2: Evacuação (Redução de Pressão)

As bombas de vácuo são ativadas para remover o ar da câmara. O controlador do sistema monitora continuamente o nível de vácuo, prosseguindo para a próxima etapa somente após o alcance da pressão alvo. Esta etapa é o que cria o ambiente prístino e livre de contaminação.

Etapa 3: Aquecimento Controlado e Imersão (Soaking)

Uma vez estabelecido o vácuo, os elementos de aquecimento internos são energizados. A temperatura é elevada de acordo com uma receita pré-programada específica para o material e o resultado desejado.

Durante esta fase, a temperatura do forno pode ser controlada com precisão extrema, muitas vezes com base em termopares colocados diretamente na carga. Esta etapa também facilita o desgaseificação (outgassing), onde o vácuo suga elementos residuais indesejados do próprio material.

Etapa 4: Resfriamento Controlado (Quenching)

Após a conclusão do ciclo de aquecimento, a carga deve ser resfriada. Isso é frequentemente feito rapidamente reintroduzindo-se na câmara um gás inerte de alta pressão, como nitrogênio ou argônio. Um ventilador potente circula o gás para remover rapidamente o calor das peças. A taxa de resfriamento é controlada com tanta precisão quanto a taxa de aquecimento.

Etapa 5: Ventilação e Descarregamento

Finalmente, a pressão da câmara é equalizada de volta aos níveis atmosféricos. A porta pode então ser aberta com segurança e os componentes acabados e de alta pureza são removidos.

Compreendendo as Compensações e Vantagens

Embora incrivelmente poderosos, os fornos a vácuo envolvem considerações específicas que os tornam ideais para algumas aplicações e menos adequados para outras.

Vantagem: Pureza e Acabamento Superficial Incomparáveis

O principal benefício é a eliminação da oxidação, formação de casca (scaling) e contaminação. O ambiente de vácuo garante que as peças saiam do forno limpas e brilhantes, com integridade superficial superior. Isso é inegociável para implantes médicos, componentes aeroespaciais e dispositivos eletrônicos.

Vantagem: Precisão e Repetibilidade

Receitas controladas por computador governam cada variável, desde o nível de vácuo até as taxas de rampa de temperatura e velocidades de resfriamento. Isso garante que cada peça em cada lote receba exatamente o mesmo tratamento, assegurando repetibilidade de processo incomparável para fabricação de missão crítica.

Consideração: Controle de Pressão Parcial

Um vácuo perfeito nem sempre é o objetivo. Para certas ligas, um vácuo alto pode fazer com que elementos essenciais, como o cromo no aço, vaporizem da superfície. Fornos avançados gerenciam isso introduzindo uma "pressão parcial" controlada e de baixo nível de um gás inerte para suprimir esse efeito, ao mesmo tempo que previnem a oxidação.

Limitação: Processamento em Lote e Tempo de Ciclo

Os fornos a vácuo mais comuns são sistemas em lote. O ciclo completo — incluindo redução de pressão, aquecimento, imersão e resfriamento — deve ser concluído para uma única carga. Isso pode resultar em tempos de ciclo totais mais longos em comparação com fornos de atmosfera contínua, tornando-os menos ideais para produção de alto volume e baixa margem.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo térmico depende inteiramente das propriedades do material e dos padrões de desempenho exigidos.

- Se o seu foco principal é a pureza do material e a integridade da superfície: Um forno a vácuo é essencial para evitar oxidação e remover contaminantes, uma necessidade crítica para aeroespacial, médico e ligas de alto desempenho.

- Se o seu foco principal é a repetibilidade e precisão do processo: Os ciclos controlados por computador de um forno a vácuo garantem resultados idênticos para cada lote, o que é vital para um controle de qualidade rigoroso na fabricação moderna.

- Se o seu foco principal é processar materiais reativos ou avançados: O ambiente inerte é inegociável para materiais como titânio, superligas e cerâmicas avançadas que seriam arruinados pela exposição ao ar em altas temperaturas.

Em última análise, um forno a vácuo é um investimento no controle de processo, permitindo a criação de materiais com propriedades que são simplesmente inatingíveis por outros meios.

Tabela de Resumo:

| Componente/Etapa | Função Principal |

|---|---|

| Câmara de Vácuo | Vaso selado com design de parede fria para eficiência e segurança |

| Elementos de Aquecimento | Elementos internos para aquecimento por radiação direta e mudanças rápidas de temperatura |

| Sistema de Bombeamento | Evacua o ar para criar vácuo, prevenindo oxidação e impurezas |

| Carregamento/Fixação | Carregamento em lote estacionário para exposição uniforme à temperatura |

| Etapas Operacionais | Carregamento, evacuação, aquecimento, resfriamento e descarregamento para ciclos repetíveis |

| Vantagens | Pureza, precisão e acabamento superficial incomparáveis para materiais de alto desempenho |

| Considerações | O processamento em lote pode ter tempos de ciclo mais longos; controle de pressão parcial para ligas específicas |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você atua nos setores aeroespacial, médico ou de materiais avançados, podemos ajudá-lo a alcançar controle de processo incomparável e resultados superiores. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho