A função principal de um forno de secagem a vácuo neste contexto é minimizar a pressão capilar durante a remoção de umidade. Ao preparar sílica mesoporosa, especificamente após o ataque ácido, a estrutura interna é delicada e preenchida com fluido. A secagem a vácuo permite que essa umidade evapore em temperaturas significativamente mais baixas, evitando que as forças de alta tensão superficial do líquido evaporante esmaguem as paredes dos poros e destruam a alta área superficial.

Ponto Principal A transição de um resíduo úmido para um sólido seco é o momento mais crítico para materiais porosos. Ao operar em vácuo, você reduz o ponto de ebulição do solvente, eliminando as fortes forças capilares que causam o encolhimento estrutural. Isso preserva a rede mesoporosa expansiva essencial para o desempenho do material.

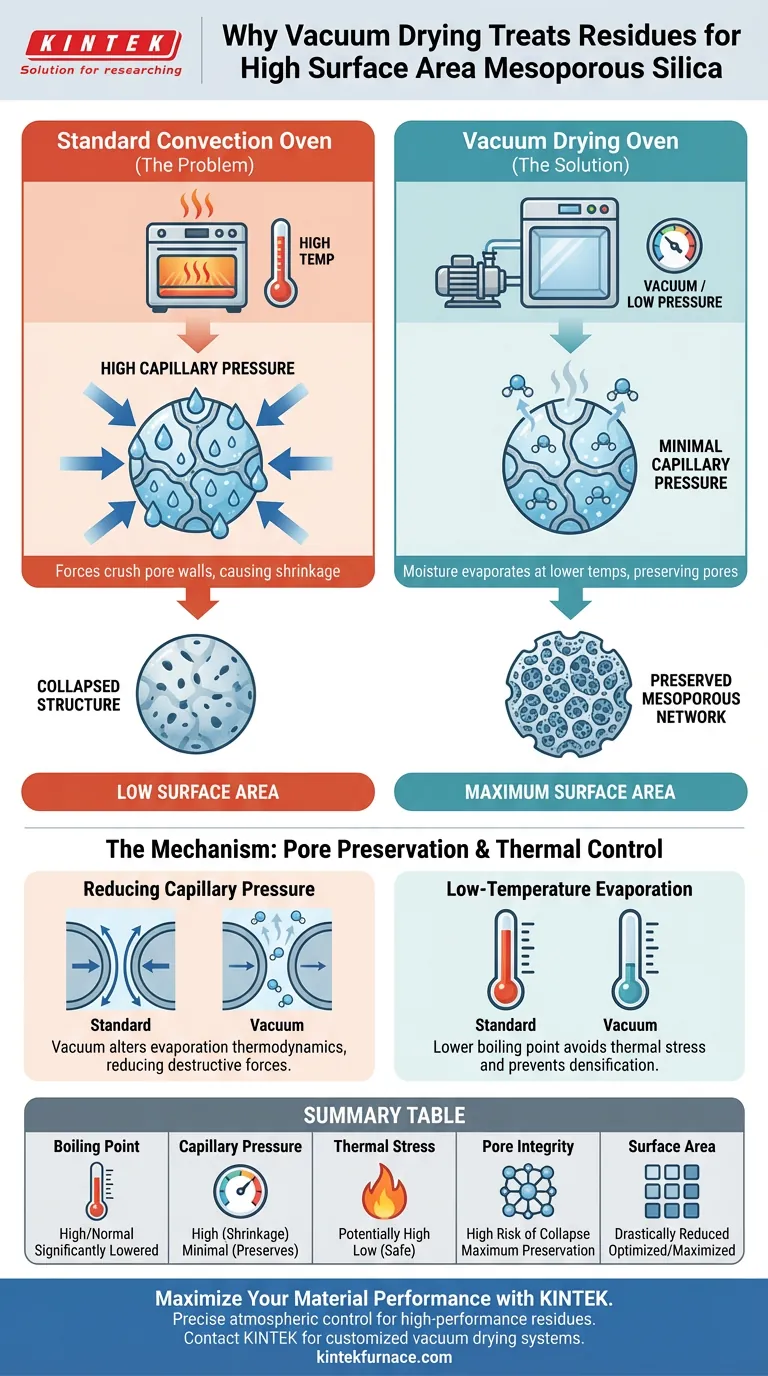

O Mecanismo de Preservação de Poros

Redução da Pressão Capilar

O principal desafio na secagem de materiais porosos é a força física exercida pelo líquido à medida que ele sai do poro. À medida que a água ou o solvente evapora em condições atmosféricas padrão, ele cria uma pressão capilar significativa contra as paredes dos poros.

Em uma estrutura mesoporosa, essas forças são fortes o suficiente para puxar as paredes para dentro. O uso de um ambiente a vácuo altera a termodinâmica da evaporação, reduzindo efetivamente essa pressão e permitindo que a umidade saia sem exercer força destrutiva sobre a estrutura de sílica.

Prevenção do Colapso Estrutural

Durante a preparação da sílica mesoporosa, a estrutura é frequentemente formada por meio de processos como o ataque ácido. Isso cria uma rede rica, mas frágil, de vazios.

Se esse resíduo for seco em um forno de convecção padrão, as forças capilares mencionadas acima levam ao encolhimento ou colapso total dos poros. A secagem a vácuo evita esse colapso, garantindo que o material retenha a morfologia específica pretendida durante a fase de síntese.

Controle Térmico e Área Superficial

Evaporação a Baixa Temperatura

Um forno de secagem a vácuo reduz a pressão interna da câmara, o que diminui diretamente o ponto de ebulição da umidade residual ou dos solventes.

Isso permite que o resíduo seja seco completamente em temperaturas mais baixas. Ao evitar estresse térmico elevado, você protege o material contra a densificação que ocorre frequentemente quando a sílica é submetida a calor elevado enquanto ainda está úmida.

Maximização da Área Superficial Específica

A métrica final para a qualidade da sílica mesoporosa é sua área superficial específica. Este é o resultado direto de manter os poros abertos.

Ao utilizar a secagem a vácuo para mitigar o encolhimento, o produto final retém a área superficial máxima possível. Isso torna a sílica altamente eficaz para aplicações posteriores, como adsorção ou catálise, onde a interação superficial é fundamental.

Compreendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

Embora a secagem a vácuo seja superior em qualidade, ela introduz complexidade operacional em comparação com a secagem padrão. Geralmente é um processo em lote que requer a manutenção de uma vedação consistente e o monitoramento dos níveis de pressão.

No entanto, para materiais mesoporosos, essa é uma compensação necessária. Tentar acelerar o processo usando métodos padrão de alta temperatura quase invariavelmente resultará em um material com uma área superficial drasticamente reduzida, tornando o esforço de síntese desperdiçado.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a secagem a vácuo é estritamente necessária para sua aplicação específica de sílica, avalie suas métricas de desempenho:

- Se o seu foco principal é a Área Superficial Máxima: Você deve usar a secagem a vácuo para eliminar as forças capilares e evitar o colapso dos poros durante a fase de remoção do solvente.

- Se o seu foco principal é a Integridade Estrutural: Você deve confiar nas capacidades de baixa temperatura do forno a vácuo para evitar o encolhimento térmico da delicada estrutura atacada.

A secagem a vácuo não é apenas um método de aquecimento; é uma técnica de preservação estrutural essencial para materiais porosos de alto desempenho.

Tabela Resumo:

| Característica | Forno de Convecção Padrão | Forno de Secagem a Vácuo |

|---|---|---|

| Ponto de Ebulição | Normal (Mais Alto) | Significativamente Reduzido |

| Pressão Capilar | Alta (Causa Encolhimento) | Mínima (Preserva Poros) |

| Estresse Térmico | Potencialmente Alto | Baixo (Seguro para Resíduos) |

| Integridade dos Poros | Alto Risco de Colapso | Máxima Preservação |

| Área Superficial | Drasticamente Reduzida | Otimizada / Maximizada |

Maximize o Desempenho do Seu Material com a KINTEK

Preservar a arquitetura delicada da sílica mesoporosa requer mais do que apenas calor — requer controle atmosférico preciso. A KINTEK fornece sistemas de secagem a vácuo líderes na indústria, projetados para eliminar a pressão capilar e proteger seus resíduos de alto desempenho.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece um conjunto completo de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais. Esteja você escalando a produção de catalisadores ou refinando a síntese de materiais, nossa tecnologia garante que sua integridade estrutural permaneça incomprometida.

Pronto para otimizar seu processo de secagem? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Jian-ming Gao, Yanxia Guo. Novel process for high value utilization of high-alumina fly ash: valuable metals recovery and mesoporous silica <i>in situ</i> preparation. DOI: 10.1039/d3ra06921d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um estágio de aquecimento e resfriamento a vácuo é necessário para a pesquisa de SWCNT? Desbloqueie a precisão na condutividade térmica

- Quais são os benefícios do tratamento térmico a vácuo para peças de trabalho? Aumentar a Precisão e a Durabilidade

- Por que um forno de secagem a vácuo é necessário para o processamento de precipitados vermelho-acastanhados? Preserve a Integridade do Seu Catalisador

- Como os resfriadores (chillers) melhoram a qualidade do produto no tratamento térmico? Alcance Resfriamento Preciso e Repetível para Resultados Superiores

- Por que é necessário um forno de secagem a vácuo para o tratamento de compósitos Se/PPS a 110°C? Garanta Pureza Química e Resistência da Ligação

- Como o monitoramento do ponto de orvalho influencia o controle de processo de fornos de sinterização em MIM? Garanta a Qualidade Máxima do Material

- Qual é a temperatura máxima que um forno a vácuo pode atingir? Até 2600°C para Processamento de Materiais Avançados

- Quais materiais são usados para os elementos de aquecimento em um forno a vácuo? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura