Em sua essência, o tratamento térmico a vácuo oferece um método superior para fortalecer metais, prevenindo as reações superficiais que afetam os processos de aquecimento convencionais. Ao remover os gases atmosféricos, o processo evita a oxidação e a descarbonetação, resultando em um acabamento de superfície brilhante e limpo, com deformação mínima e propriedades mecânicas aprimoradas.

A vantagem fundamental do tratamento térmico a vácuo não é apenas prevenir danos à superfície, mas alcançar um nível incomparável de controle do processo. Isso transforma o tratamento de um método de aquecimento de força bruta em uma ferramenta metalúrgica precisa para criar componentes de maior qualidade, mais consistentes e com melhor desempenho.

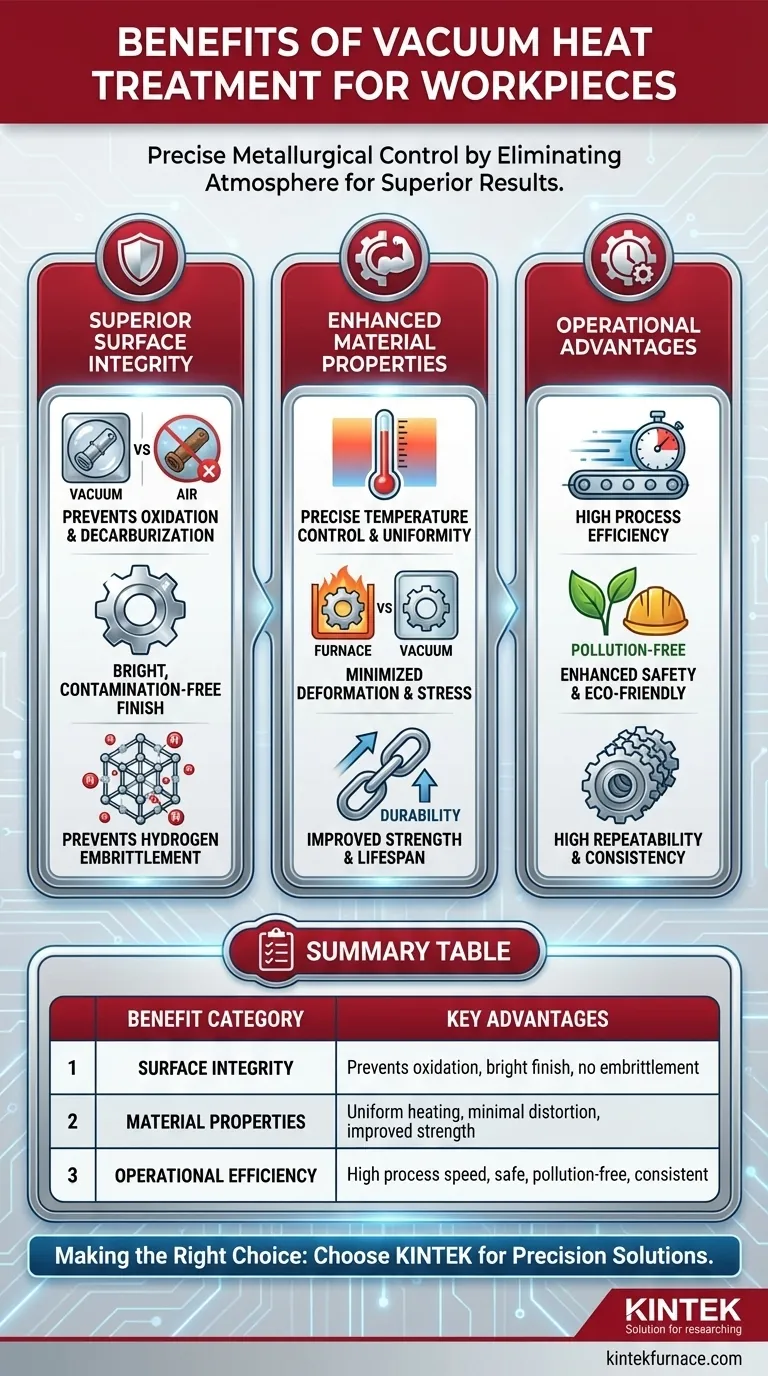

Alcançando Integridade Superior da Superfície

Os benefícios mais imediatos e óbvios do tratamento térmico a vácuo estão relacionados à qualidade e limpeza da superfície da peça de trabalho acabada. Isso é um resultado direto da remoção dos gases reativos presentes em uma atmosfera normal.

Prevenindo Oxidação e Descarbonetação

Em um forno convencional, o oxigênio no ar reage com a superfície metálica quente, formando uma camada de óxido (oxidação). O carbono dentro do aço também pode reagir e difundir-se para fora da superfície (descarbonetação), enfraquecendo o material.

Um ambiente de vácuo virtualmente elimina esses gases reativos. Isso preserva a química e a integridade originais da superfície do componente, garantindo que suas propriedades metalúrgicas não sejam comprometidas.

Criando um Acabamento Brilhante e Livre de Contaminação

Como a oxidação é prevenida, as peças emergem do forno a vácuo com uma superfície brilhante, limpa e frequentemente reluzente. Este acabamento de alta qualidade frequentemente elimina a necessidade de limpeza, lixamento ou usinagem pós-tratamento para remover óxidos.

Além disso, o alto calor e o vácuo podem remover impurezas, óleos e fósforo residual da superfície, um processo conhecido como degaseificação. Isso resulta em um produto final mais puro e limpo.

Prevenindo a Fragilização por Hidrogênio

Certos processos e materiais são suscetíveis à fragilização por hidrogênio, onde átomos de hidrogênio se infiltram na estrutura granular do metal, tornando-o frágil. O processamento a vácuo elimina efetivamente a fonte de hidrogênio, prevenindo este modo de falha comum.

Aprimorando as Propriedades e o Desempenho do Material

Além da qualidade da superfície, o ambiente controlado de um forno a vácuo permite a manipulação precisa da estrutura interna de um material, levando a ganhos significativos de desempenho.

Controle e Uniformidade Precisos da Temperatura

O aquecimento a vácuo ocorre principalmente por radiação, que é excepcionalmente uniforme. Isso garante que toda a peça de trabalho, incluindo geometrias complexas, atinja a temperatura alvo ao mesmo tempo, evitando pontos quentes ou frios.

Este alto grau de controle e uniformidade de temperatura é crítico para alcançar transformações metalúrgicas consistentes e previsíveis em toda a peça.

Minimizando a Deformação e o Estresse Térmico

O aquecimento uniforme, combinado com taxas de resfriamento (têmpera) precisamente controladas, reduz drasticamente o estresse térmico dentro do componente. Isso resulta em distorção, empenamento e alteração dimensional mínimos.

Para peças de alta precisão como ferramentas, matrizes e componentes aeroespaciais, este benefício é de suma importância, pois reduz as taxas de sucata e a necessidade de ajustes finais caros.

Melhorando as Propriedades Mecânicas e a Vida Útil

A combinação de uma superfície impecável, sem descarbonetação, e uma microestrutura uniforme e finamente ajustada resulta em propriedades mecânicas superiores. Os componentes tratados exibem resistência, durabilidade e resistência à fadiga aprimoradas.

Isso se traduz diretamente em uma vida útil mais longa para ferramentas, moldes e peças de engenharia críticas, entregando valor significativo ao longo do tempo.

Compreendendo as Vantagens Operacionais

O tratamento térmico a vácuo também oferece benefícios convincentes para a própria operação de fabricação, impactando a eficiência, segurança e custo.

Alta Eficiência do Processo

Foros a vácuo modernos possuem alta eficiência térmica, permitindo ciclos rápidos de aquecimento e resfriamento. Isso pode encurtar os tempos gerais do processo em comparação com alguns métodos de fornos de atmosfera convencionais.

Segurança Aprimorada e Amigável ao Meio Ambiente

Os fornos a vácuo são inerentemente mais seguros, pois eliminam a necessidade de manusear, armazenar e gerenciar grandes volumes de gases potencialmente inflamáveis, explosivos ou tóxicos (como hidrogênio ou amônia) usados em fornos de atmosfera controlada.

O processo também é livre de poluição, não produzindo emissões ou subprodutos nocivos, o que simplifica a conformidade regulatória e reduz o impacto ambiental.

Alta Repetibilidade e Consistência

O processo é altamente automatizado e controlado por computador. Uma vez que uma "receita" de tratamento é estabelecida, ela pode ser executada com excepcional repetibilidade e consistência de lote para lote. Isso leva a uma maior taxa de aprovação e resultados de produção mais confiáveis.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do tratamento térmico a vácuo depende dos requisitos específicos do seu componente e das suas prioridades operacionais.

- Se o seu foco principal são componentes de alta precisão: A distorção mínima e o acabamento brilhante eliminam o pós-processamento caro, tornando-o a escolha ideal para ferramentas, matrizes e peças aeroespaciais.

- Se o seu foco principal é a integridade do material: Para ligas reativas ou aplicações onde a química da superfície é crítica, o processamento a vácuo é a única maneira de garantir a ausência de oxidação ou descarbonetação.

- Se o seu foco principal é o desempenho e a vida útil: As propriedades mecânicas aprimoradas e a resistência à fadiga proporcionadas pelo tratamento a vácuo maximizarão a vida útil de componentes críticos.

- Se o seu foco principal é a segurança operacional e a sustentabilidade: O tratamento térmico a vácuo oferece uma alternativa mais limpa, segura e ecologicamente correta aos fornos de atmosfera tradicionais.

Em última análise, o tratamento térmico a vácuo oferece um nível superior de controle, transformando-o de um simples processo de aquecimento em uma ferramenta de engenharia de precisão.

Tabela Resumo:

| Categoria de Benefício | Principais Vantagens |

|---|---|

| Integridade da Superfície | Previne oxidação e descarbonetação, acabamento brilhante, elimina a fragilização por hidrogênio |

| Propriedades do Material | Controle preciso de temperatura, aquecimento uniforme, deformação mínima, resistência e resistência à fadiga aprimoradas |

| Eficiência Operacional | Alta eficiência de processo, segurança aprimorada, livre de poluição, alta repetibilidade |

| Adequação à Aplicação | Ideal para usos de alta precisão, ligas reativas, críticos para o desempenho e focados na segurança |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios produtos de engenharia de precisão, como fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, proporcionando maior eficiência, segurança e desempenho. Entre em contato hoje para discutir como nossas soluções personalizadas podem transformar seus processos de tratamento térmico e alcançar resultados superiores para suas peças de trabalho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que é necessária uma fornalha de tratamento térmico a vácuo para IN718-CuCrZr? Maximize a resistência da ligação bimétalica

- O que cria o ambiente de baixo oxigênio em um forno a vácuo? Descubra a Chave para o Tratamento Térmico Livre de Oxidação

- Quais são as vantagens de usar um forno de secagem a vácuo para nanopartículas de t-BTO? Preservar a Integridade Crítica do Material

- Como o corpo do forno a vácuo contribui para o processo de fusão? Desbloqueie a Produção de Metais de Alta Pureza

- Como um forno a vácuo de alta temperatura facilita a síntese de grafeno? Domine a Mediação Precisa de Catalisadores

- Que capacidades adicionais os fornos de vácuo de laboratório oferecem além do aquecimento em alta temperatura? Desbloqueie o Controle de Precisão para Materiais Avançados

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Qual é o papel dos fornos a vácuo na fabricação de dispositivos médicos? Garanta Pureza e Segurança para Implantes