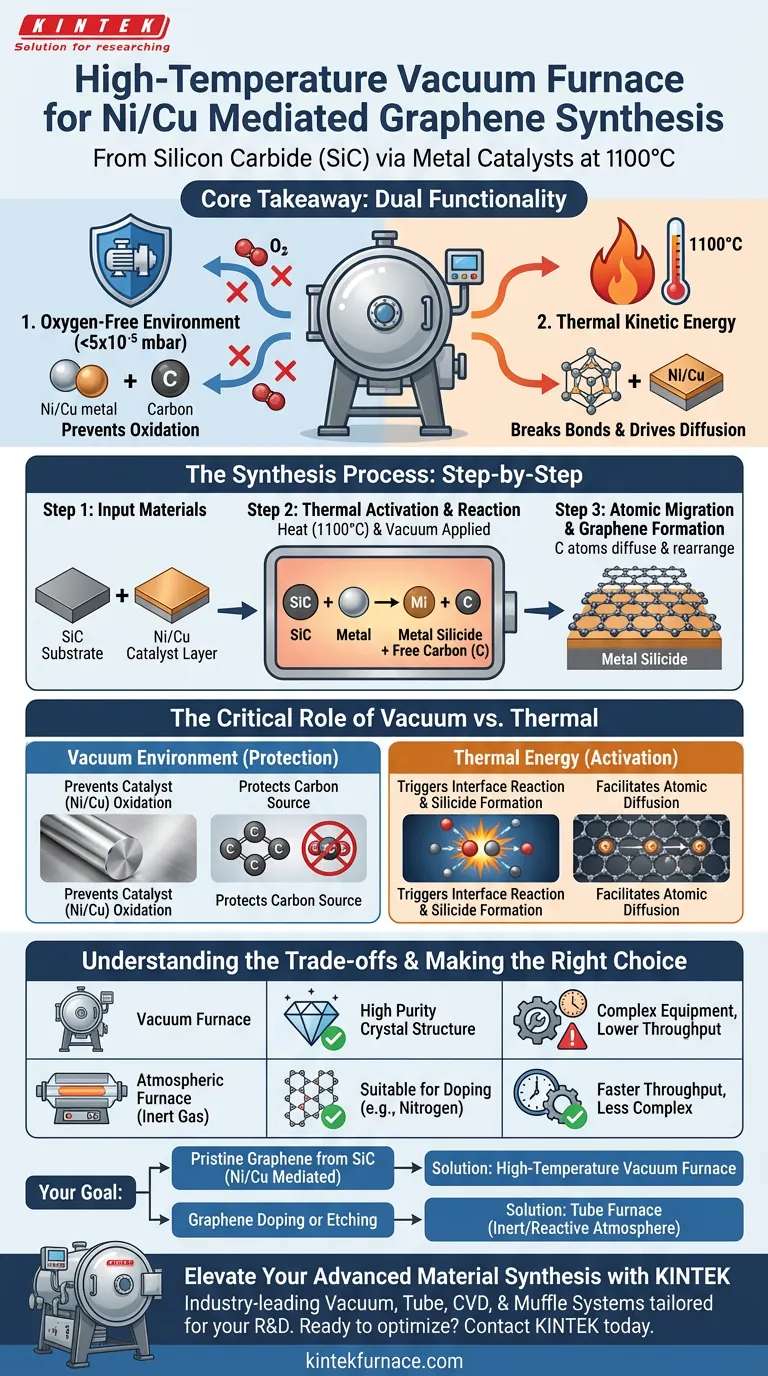

Um forno a vácuo de alta temperatura facilita a síntese de grafeno mediada por níquel e cobre, criando as condições termodinâmicas precisas necessárias para uma reação interfacial entre o carboneto de silício (SiC) e as camadas de metal. Ao aquecer os materiais a 1100 °C dentro de um vácuo ultra-alto (tipicamente abaixo de $5 \times 10^{-5}$ mbar), o forno desencadeia a formação de silicietos metálicos, que subsequentemente liberam átomos de carbono livres para formar a estrutura do grafeno.

Ponto Principal O forno a vácuo desempenha duas funções críticas simultâneas: fornece a energia cinética térmica necessária para quebrar ligações atômicas e impulsionar a difusão, ao mesmo tempo que mantém rigorosamente um ambiente livre de oxigênio para prevenir a oxidação catastrófica dos catalisadores metálicos e da fonte de carbono.

O Papel Crítico do Ambiente de Vácuo

Prevenção da Oxidação de Materiais

A função mais imediata do forno é a criação de um ambiente de vácuo estável e ultra-alto. Quando metais como níquel e cobre são aquecidos a temperaturas de síntese (1100 °C), eles se tornam altamente reativos ao oxigênio.

Em atmosfera aberta, esses metais sofreriam oxidação rápida e indesejada, arruinando a superfície do catalisador. A câmara de vácuo remove o oxigênio do ambiente de processamento, garantindo que os metais permaneçam puros e ativos para a reação.

Protegendo a Fonte de Carbono

Além de proteger os metais, o vácuo é essencial para o próprio carbono. Nessas altas temperaturas, os átomos de carbono liberados necessários para construir a rede de grafeno queimariam instantaneamente (oxidariam) em dióxido de carbono se o oxigênio estivesse presente. O vácuo garante que o carbono liberado permaneça disponível para a formação de grafeno.

Ativação Térmica e Cinética de Reação

Desencadeando a Reação Interfacial

O forno deve manter uma temperatura de aproximadamente 1100 °C por um período especificado. Esse calor fornece a energia cinética térmica necessária para desencadear a reação na interface do carboneto de silício e das camadas de metal.

Sem esse calor intenso, o sistema não possuiria a energia de ativação necessária para quebrar as fortes ligações dentro do carboneto de silício.

Formação de Silicietos Metálicos

Uma vez ultrapassado o limiar térmico, as camadas de metal (níquel/cobre) reagem com o carboneto de silício. O calor sustentado do forno impulsiona a formação de silicietos metálicos.

Essa transformação química é o motor do processo: à medida que o metal se liga ao silício, ele força a liberação de átomos de carbono.

Facilitando a Migração Atômica

Altas temperaturas também são necessárias para a difusão. Como observado em processos de recozimento por difusão, manter temperaturas altas constantes (850°C–1150°C) fornece a energia de ativação para os átomos migrarem através das interfaces.

Nesse contexto, a energia térmica permite que os átomos de carbono liberados se reorganizem, transitando do material a granel para formar a rede hexagonal ordenada de grafeno na superfície.

Entendendo os Compromissos

Complexidade do Equipamento vs. Pureza da Amostra

O uso de um forno de alto vácuo oferece o ambiente de maior pureza, o que é crucial para determinar coeficientes de difusão de materiais precisos e alcançar estruturas cristalinas de alta qualidade.

No entanto, isso tem um custo de complexidade. Alcançar e manter pressões abaixo de $5 \times 10^{-5}$ mbar requer sistemas de bombeamento sofisticados e integridade de vedação rigorosa em comparação com fornos tubulares atmosféricos padrão.

Limitações de Vazão

Os processos a vácuo são inerentemente orientados a lotes e podem ser mais lentos devido ao tempo necessário para despressurizar a câmara e resfriá-la com segurança.

Enquanto fornos atmosféricos (usando gases inertes como Argônio) podem ser usados para outros tratamentos de grafeno — como redução térmica de óxido de grafeno ou dopagem com nitrogênio — a conversão específica de SiC para grafeno mediada por metais depende do controle rigoroso de oxidação que apenas um forno de alto vácuo garante a 1100 °C.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno depende muito da via de síntese específica e da qualidade do grafeno exigida.

- Se o seu foco principal é sintetizar grafeno puro a partir de SiC via mediação metálica: Você deve usar um forno a vácuo de alta temperatura para prevenir a oxidação, ao mesmo tempo que permite a reação de silicieto metálico a 1100 °C.

- Se o seu foco principal é dopar grafeno (por exemplo, com nitrogênio): Um forno tubular de alta temperatura com fluxo de gás inerte (Argônio) é provavelmente mais adequado para facilitar a substituição de átomos de carbono por dopantes.

- Se o seu foco principal é criar nanoporos ou ativação química: É necessário um forno tubular capaz de lidar com atmosferas reativas como CO2 ou H2 para gravar o material em taxas controladas.

O sucesso na síntese de grafeno é definido não apenas por atingir a temperatura correta, mas por controlar precisamente a atmosfera química na qual esse calor é aplicado.

Tabela Resumo:

| Recurso | Papel do Forno a Vácuo na Síntese de Grafeno | Resultado Chave |

|---|---|---|

| Energia Térmica | Atinge 1100 °C para desencadear reações na interface SiC-metal | Formação de silicietos metálicos |

| Nível de Vácuo | Mantém pressão < 5 x 10⁻⁵ mbar | Previne a oxidação do catalisador e do carbono |

| Controle de Difusão | Sustenta alta energia de ativação para migração atômica | Rede hexagonal ordenada de grafeno |

| Ambiente | Câmara de processamento livre de oxigênio | Formação de estrutura cristalina de alta pureza |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

Alcançar as condições termodinâmicas precisas para a síntese de grafeno requer controle térmico e integridade de vácuo intransigentes. A KINTEK fornece fornos de alta temperatura de laboratório líderes na indústria — incluindo sistemas a Vácuo, Tubulares, CVD e Mufla — projetados para atender às demandas rigorosas de sua P&D.

Seja sintetizando grafeno puro, realizando dopagem com nitrogênio ou desenvolvendo processos personalizados de ativação química, nossa fabricação com suporte especializado garante que seu equipamento seja perfeitamente adaptado às suas necessidades exclusivas de pesquisa.

Pronto para otimizar suas reações de alta temperatura? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada." Form)."

Guia Visual

Referências

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um Forno de Secagem a Vácuo contribui para filmes de eletrólitos de estado sólido? Aumenta a Densidade e Pureza do Filme

- Como as condições de secagem em um forno de secagem a vácuo afetam a qualidade do eletrodo de NiS2? Otimize o desempenho da sua bateria

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Como o Polimento com Diamante (DB) e a Nitretação Gasosa a Baixa Temperatura (LTGN) melhoram o desempenho do material?

- Como um forno de secagem a vácuo de laboratório facilita o tratamento térmico de filmes de grafeno/poliimida? Aumentar a Pureza

- Por que são necessários fornos de têmpera a alta temperatura para ligas de tungstênio? Desbloqueie a Conformabilidade e o Alívio de Tensão

- Qual é o papel do gás inerte em um forno a vácuo? Desbloqueie o Resfriamento Rápido e Controlado para Metalurgia Superior

- Como um forno de sinterização por micro-ondas utiliza as propriedades do material para o aquecimento de h-BN/ZrO2/SiC? Otimizar Resultados