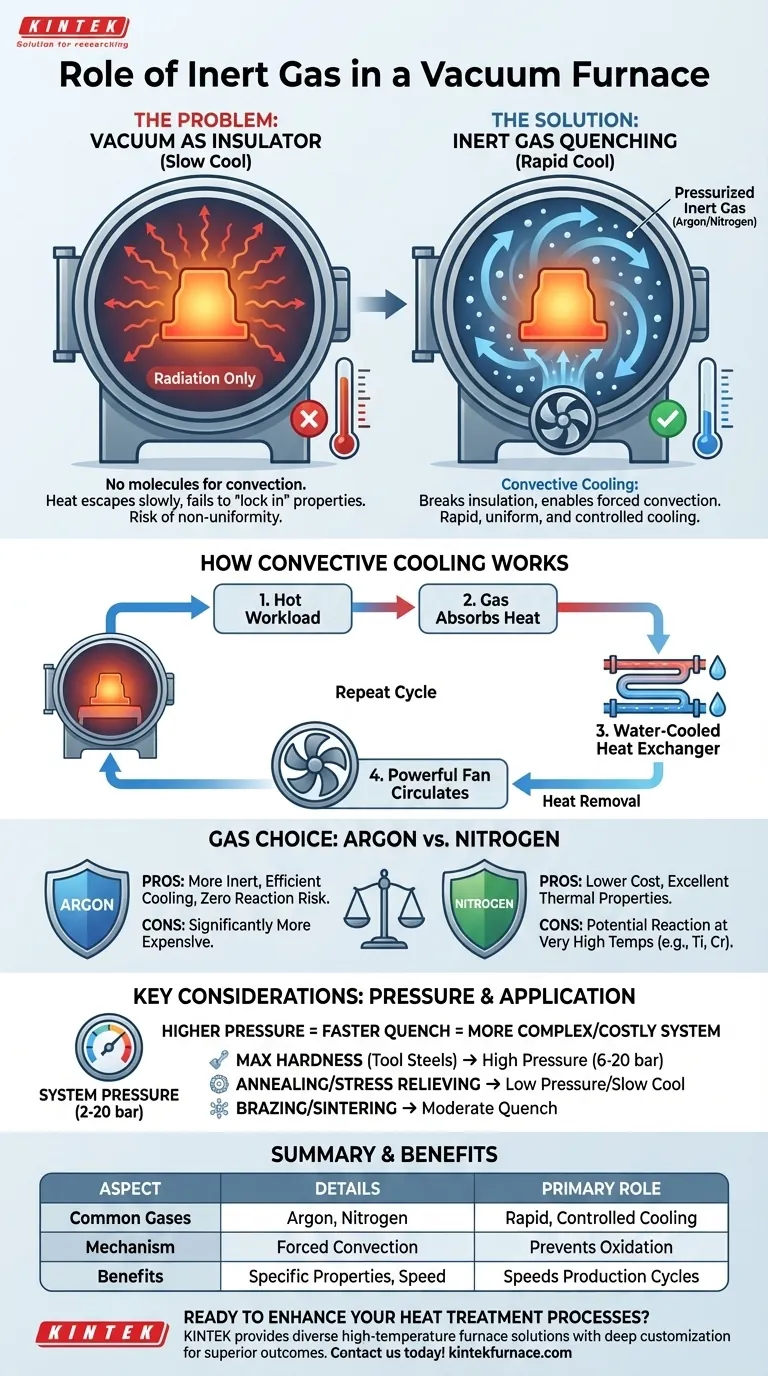

Em sua essência, o papel principal de um gás inerte em um forno a vácuo é servir como um meio para um resfriamento rápido e controlado, um processo conhecido como têmpera a gás. Depois que uma peça é aquecida no vácuo para prevenir a oxidação, o ambiente de vácuo, sendo um mau condutor de calor, não consegue resfriar a peça rápido o suficiente. Um gás inerte como argônio ou nitrogênio é, portanto, introduzido sob pressão para extrair ativamente o calor da peça e alcançar propriedades metalúrgicas específicas.

Um forno a vácuo é projetado para criar um ambiente de aquecimento perfeitamente limpo. O desafio fundamental, no entanto, é que o vácuo também é um isolante térmico. O gás inerte é a ferramenta utilizada para superar esse isolamento, permitindo um resfriamento rápido e controlado assim que a fase de aquecimento é concluída.

O Desafio Fundamental: Transferência de Calor no Vácuo

Para entender o papel do gás inerte, você deve primeiro entender o ambiente em que ele opera. Um forno a vácuo é construído em torno de um único princípio: remover a atmosfera.

Por que o Vácuo é Necessário

Em altas temperaturas, o oxigênio e outros gases reativos no ar normal reagem agressivamente com a superfície de um metal. Isso causa oxidação (formação de carepa) e contaminação, o que pode arruinar a integridade e o acabamento superficial da peça.

Ao bombear o ar para fora, o forno cria um ambiente quase perfeitamente limpo para processos de tratamento térmico.

O Dilema do Resfriamento

A mesma coisa que torna o vácuo ideal para aquecimento limpo – a ausência de moléculas de gás – o torna péssimo para resfriamento. O calor só pode escapar de uma peça quente no vácuo através da radiação, que é um processo lento e muitas vezes não uniforme.

Para muitos processos metalúrgicos, o resfriamento lento é inaceitável. Ele não consegue "fixar" a microestrutura desejada para dureza e resistência.

Gás Inerte como Solução: O Mecanismo de Têmpera

A introdução de um gás inerte rompe o efeito isolante do vácuo e permite um resfriamento rápido por convecção forçada.

Introduzindo o Agente de Resfriamento

Após a conclusão do ciclo de aquecimento, a câmara do forno é rapidamente preenchida com um gás inerte de alta pureza, mais comumente argônio ou nitrogênio. Este gás é "inerte", o que significa que não reagirá quimicamente com o metal quente.

Como Funciona o Resfriamento por Convecção

O processo de têmpera é um sistema de circuito fechado. Um ventilador potente circula o gás pressurizado em alta velocidade através da zona quente.

O gás absorve energia térmica da carga quente. Em seguida, é imediatamente direcionado para fora da zona quente e através de um trocador de calor refrigerado a água, que remove o calor do gás.

Este gás recém-resfriado é então circulado de volta para a câmara para absorver mais calor. Este ciclo se repete até que a peça atinja a temperatura alvo.

O Benefício: Velocidade e Controle

Este método permite taxas de resfriamento centenas de vezes mais rápidas do que o resfriamento somente no vácuo. Ao controlar a pressão do gás e a velocidade do ventilador, os operadores podem gerenciar precisamente a curva de resfriamento para alcançar propriedades de material específicas e repetíveis. Este controle também leva a tempos de ciclo de produção gerais mais rápidos.

Entendendo as Compensações

Embora essencial, a escolha e o uso de gás inerte envolvem considerações importantes que afetam tanto o resultado do processo quanto o custo operacional.

Tipo de Gás: Argônio vs. Nitrogênio

O argônio é mais pesado e mais puramente inerte que o nitrogênio, proporcionando um resfriamento ligeiramente mais eficiente e zero risco de reação. No entanto, é significativamente mais caro.

O nitrogênio é a escolha mais comum devido ao seu menor custo e excelentes propriedades térmicas. Para a maioria dos aços e ligas padrão, é perfeitamente adequado. Em temperaturas muito altas, no entanto, pode reagir com certos elementos (como titânio ou cromo) para formar nitretos indesejáveis na superfície da peça.

Pressão e Complexidade do Sistema

Os sistemas de têmpera a gás são classificados pela sua pressão, tipicamente de 2 a 20 bar (duas a vinte vezes a pressão atmosférica). Pressão mais alta significa mais moléculas de gás, o que proporciona uma têmpera mais intensa e rápida.

No entanto, um sistema de maior pressão requer uma câmara de forno mais robusta, um ventilador mais potente e um trocador de calor maior, adicionando custo e complexidade significativos ao equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de têmpera depende inteiramente do resultado metalúrgico que você precisa alcançar.

- Se o seu foco principal é a dureza máxima para aços ferramenta: Você precisa de uma têmpera de alta pressão (6-20 bar) para resfriar o material rápido o suficiente para formar uma estrutura totalmente martensítica.

- Se o seu foco principal é recozimento ou alívio de tensões: Um resfriamento lento a vácuo ou um resfriamento suave por ventilador de baixa pressão é frequentemente suficiente e mais econômico.

- Se o seu foco principal é brasagem ou sinterização: Uma têmpera moderada é tipicamente usada para solidificar a liga de brasagem rapidamente ou para reduzir o tempo de ciclo sem chocar termicamente os componentes.

Em última análise, compreender a função do gás inerte é fundamental para dominar o forno a vácuo e controlar precisamente as propriedades finais de seus componentes.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Resfriamento rápido e controlado (têmpera a gás) em fornos a vácuo |

| Gases Comuns | Argônio (mais inerte, resfriamento eficiente) e Nitrogênio (custo-benefício, amplamente utilizado) |

| Mecanismo de Resfriamento | Convecção forçada com circulação de gás pressurizado e troca de calor |

| Principais Benefícios | Previne a oxidação, alcança propriedades metalúrgicas específicas, acelera os ciclos de produção |

| Considerações | O tipo de gás afeta o custo e a reatividade; sistemas de maior pressão aumentam a complexidade e o custo |

Pronto para aprimorar seus processos de tratamento térmico com soluções avançadas de forno a vácuo? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para resultados metalúrgicos superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase