Além de simplesmente atingir altas temperaturas, um forno de vácuo de laboratório oferece um conjunto de capacidades avançadas focadas na criação de um ambiente de processamento altamente controlado, repetível e puro. Esses fornos fornecem automação precisa de todo o ciclo térmico, controle atmosférico finamente ajustado e sistemas integrados para monitoramento e segurança do processo, transformando-os de um simples aquecedor em um instrumento sofisticado para pesquisa e desenvolvimento de materiais.

Um forno de vácuo de laboratório deve ser entendido não como uma ferramenta para calor, mas como uma ferramenta para controle. Sua função principal é eliminar variáveis atmosféricas e automatizar processos térmicos complexos, permitindo a manipulação precisa das propriedades do material em um ambiente livre de oxigênio.

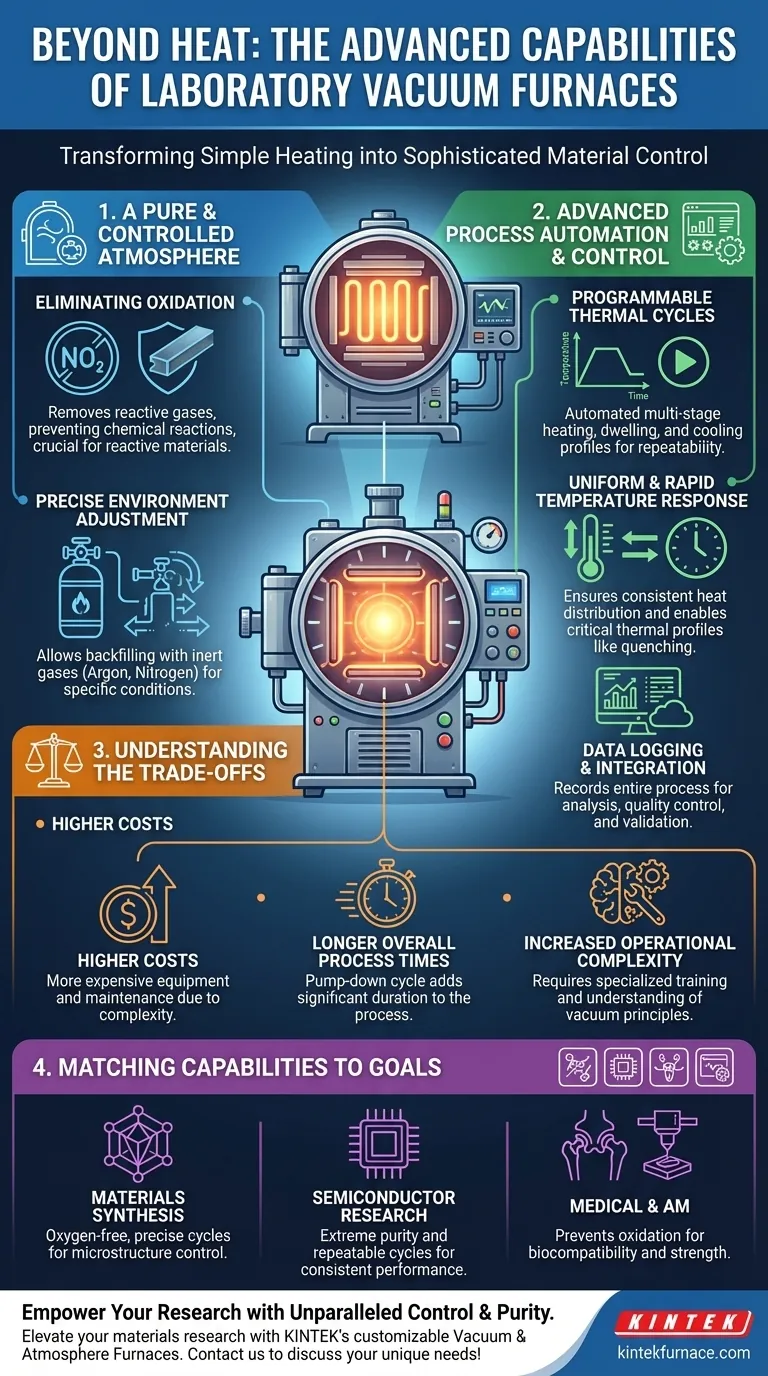

A Capacidade Essencial: Uma Atmosfera Pura e Controlada

A característica definidora de um forno de vácuo é sua capacidade de remover a atmosfera — e seus contaminantes — da equação. Isso desbloqueia capacidades de processamento que são impossíveis em um forno padrão.

Eliminação de Oxidação e Contaminação

Ao bombear a câmara até o vácuo, quase todo o oxigênio e outros gases reativos são removidos. Isso previne a oxidação e outras reações químicas indesejadas que ocorreriam em altas temperaturas.

Este ambiente livre de oxigênio é crítico para o processamento de metais reativos, certas cerâmicas e outros materiais sensíveis, garantindo sua pureza química e integridade estrutural.

Ajustando o Ambiente com Precisão

Os fornos de vácuo modernos permitem ajuste preciso do grau de vácuo e podem ser reabastecidos com gases inertes específicos como argônio ou nitrogênio. Isso lhe dá controle direto sobre as condições atmosféricas exatas do seu processo.

Pesquisadores podem estudar como os materiais se comportam sob pressões parciais específicas ou em ambientes completamente inertes, permitindo o desenvolvimento de materiais avançados com propriedades únicas.

Automação e Controle de Processo Avançados

Os fornos de vácuo de laboratório são definidos por sua capacidade de executar processos complexos com precisão e repetibilidade excepcionais, graças a sistemas de controle sofisticados.

Ciclos Térmicos Programáveis

A maioria das unidades possui controladores lógicos programáveis (CLPs) ou sistemas PID que automatizam todo o perfil térmico. Você pode programar múltiplos estágios de rampas de aquecimento, tempos de permanência em temperaturas específicas e taxas de resfriamento controladas.

Essa automação garante que cada ciclo seja idêntico, o que é essencial para alcançar resultados experimentais repetíveis e propriedades de material consistentes em produção em pequena escala.

Resposta de Temperatura Uniforme e Rápida

Esses fornos usam zonas de aquecimento isoladas cuidadosamente projetadas e múltiplos sensores de temperatura para garantir distribuição uniforme de calor em todo o espaço de trabalho. Isso elimina pontos quentes ou frios que poderiam arruinar uma amostra.

Eles também são projetados para aquecimento e resfriamento rápidos, o que não só encurta os tempos de processo, mas também permite perfis térmicos, como têmpera, que são críticos para controlar a microestrutura final de um material.

Registro de Dados e Integração de Sistemas

Muitos fornos oferecem integração com PC para controle remoto e, mais importante, registro de dados abrangente. O sistema pode registrar temperatura, pressão e fluxo de gás durante todo o processo.

Esses dados são inestimáveis para análise de processo, controle de qualidade e validação de resultados experimentais para publicação ou certificação. Recursos de segurança como proteção contra superaquecimento e desligamento automático também são padrão.

Compreendendo as Trocas

Embora poderosas, as capacidades de um forno de vácuo vêm com considerações operacionais específicas. Compreendê-las é fundamental para justificar seu uso.

Custos Mais Altos de Equipamento e Manutenção

A complexidade das bombas de vácuo, selos, câmara e sistemas de controle torna esses fornos significativamente mais caros do que seus equivalentes atmosféricos. A manutenção também é mais complexa, exigindo verificações regulares dos selos e do desempenho do sistema de vácuo.

Tempos de Processo Globais Mais Longos

Embora o aquecimento e o resfriamento possam ser rápidos, atingir um alto vácuo leva tempo. O ciclo de bombeamento pode adicionar uma duração significativa ao processo geral, especialmente para câmaras maiores ou quando são necessários altos níveis de vácuo.

Maior Complexidade Operacional

Operar um forno de vácuo requer mais treinamento e cuidado do que um forno padrão. Os usuários devem entender os princípios do vácuo, detecção de vazamentos e procedimentos de carregamento adequados para garantir tanto a segurança quanto o sucesso do processo.

Alinhando Capacidades com Seu Objetivo de Pesquisa

Para fazer a escolha certa, alinhe as capacidades do forno com sua aplicação específica.

- Se seu foco principal é a síntese de materiais (ex: cerâmicas avançadas, compósitos): A capacidade de criar um ambiente livre de oxigênio e executar ciclos térmicos precisos e multiestágios é a capacidade mais crítica para controlar a microestrutura e a fase finais.

- Se seu foco principal é a pesquisa de semicondutores (ex: recozimento, difusão): Os principais benefícios são a pureza extrema do ambiente de vácuo e a repetibilidade absoluta dos ciclos térmicos, garantindo um desempenho consistente do dispositivo.

- Se seu foco principal são dispositivos médicos ou manufatura aditiva (ex: sinterização de implantes, pós-processamento de metal impresso em 3D): A prevenção de oxidação pelo vácuo é fundamental para garantir a biocompatibilidade, resistência e integridade da peça final.

Em última análise, essas capacidades integradas permitem que você vá além do simples aquecimento e comece a projetar ativamente as propriedades dos materiais com um controle inigualável.

Tabela Resumo:

| Capacidade | Características Principais | Benefícios |

|---|---|---|

| Atmosfera Pura | Remoção de oxigênio por vácuo, reabastecimento com gás inerte | Previne oxidação, permite o processamento de materiais reativos |

| Automação de Processos | Ciclos térmicos programáveis, aquecimento uniforme, resposta rápida | Garante repetibilidade, controla a microestrutura, reduz os tempos de processo |

| Dados e Segurança | Registro de dados, integração com PC, proteção contra superaquecimento | Suporta análise, controle de qualidade e operação segura |

Pronto para elevar sua pesquisa de materiais com precisão e controle? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Vácuo e Atmosfera, projetados para diversas necessidades de laboratório. Aproveitando nosso excepcional P&D e fabricação interna, oferecemos profunda customização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e entregar resultados confiáveis e repetíveis!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza