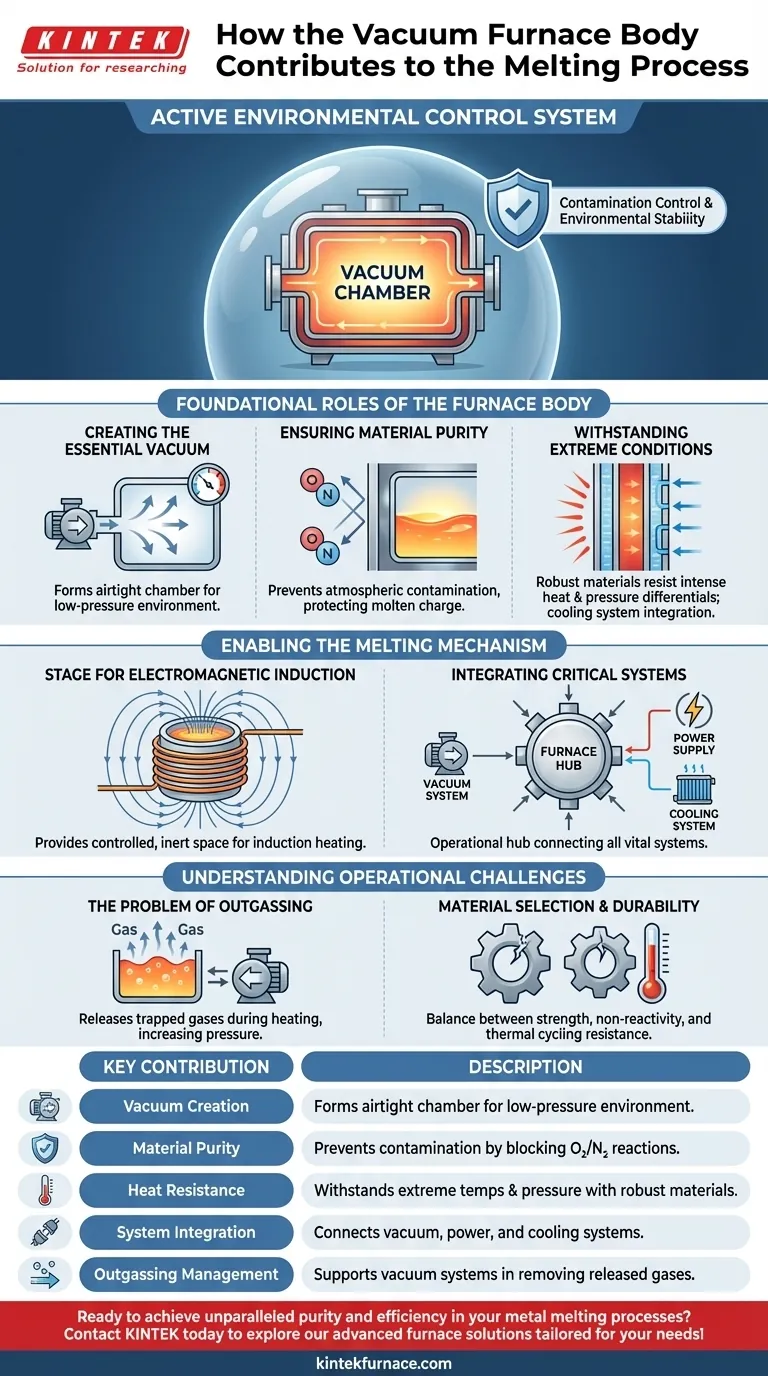

Em sua essência, o corpo do forno a vácuo é muito mais do que um simples recipiente. É um sistema ativo de controle ambiental que cria e mantém a câmara de vácuo impecável e hermética, essencial para o processo de fusão. Ao suportar temperaturas extremas e prevenir a contaminação atmosférica, o corpo permite a produção de materiais de alta pureza que, de outra forma, seriam impossíveis de criar.

O corpo do forno não gera o calor para a fusão; em vez disso, ele cria o ambiente isolado e ultralimpo necessário para que o processo de aquecimento por indução funcione efetivamente. Sua principal contribuição é o controle de contaminação e a estabilidade ambiental, que é a pedra angular da metalurgia a vácuo.

Os Papéis Fundamentais do Corpo do Forno

O corpo do forno serve como a base física sobre a qual todo o processo de fusão a vácuo é construído. Seu design impacta diretamente a qualidade do produto final.

Criando o Vácuo Essencial

O papel mais fundamental do corpo do forno é formar uma câmara hermética. Este invólucro selado permite que o sistema de vácuo conectado bombeie o ar e outros gases, criando o ambiente de baixa pressão que define o processo.

Sem um corpo perfeitamente selado, um vácuo suficiente não pode ser alcançado ou mantido.

Garantindo a Pureza do Material

Este ambiente de vácuo é crítico para prevenir a contaminação atmosférica. Elementos como oxigênio e nitrogênio no ar podem reagir agressivamente com metais fundidos, formando óxidos e nitretos que comprometem a integridade do material.

O corpo do forno atua como uma barreira, protegendo a carga fundida dessas reações indesejadas e garantindo a produção de ligas limpas e de alta pureza.

Suportando Condições Extremas

O corpo é construído com materiais robustos e resistentes a altas temperaturas, como aço inoxidável. Ele deve suportar o calor intenso irradiado da fusão e o imenso diferencial de pressão entre o vácuo interno e a atmosfera externa.

Além disso, os corpos dos fornos são frequentemente integrados a um sistema de resfriamento, tipicamente usando jaquetas de água, para gerenciar sua temperatura e prevenir falhas estruturais durante operações prolongadas e de alto calor.

Como o Corpo Habilita o Mecanismo de Fusão

Embora o corpo do forno não seja a fonte de calor, é o palco onde a fusão ocorre e o centro que conecta todos os sistemas críticos.

Um Palco para Indução Eletromagnética

A fusão real é realizada por indução eletromagnética, onde uma poderosa corrente alternada em uma bobina gera um campo magnético. Este campo induz correntes parasitas dentro da carga metálica, e a própria resistência elétrica do material gera calor intenso, fazendo com que ele derreta.

O corpo do forno fornece o espaço controlado e inerte onde isso pode acontecer sem que o metal reaja com o ar externo.

Integrando-se com Sistemas Críticos

O corpo é a estrutura central que une os vários componentes do forno. Ele possui portas para o sistema de vácuo, passagens isoladas para a fonte de alimentação que energiza a bobina de indução e conexões para o sistema de resfriamento.

Essa integração torna o corpo o centro operacional do forno, conectando fisicamente cada sistema necessário para uma fusão bem-sucedida.

Compreendendo os Desafios Operacionais

O papel do corpo do forno não está isento de dificuldades. Seu design deve levar em conta desafios físicos inerentes que surgem durante a operação.

O Problema da Degasificação

Durante o ciclo de aquecimento, as matérias-primas sendo fundidas, e até mesmo os próprios componentes internos do forno, liberam gases aprisionados em um processo chamado degasificação.

Este fenômeno trabalha contra o sistema de vácuo, aumentando a pressão dentro da câmara. Um sistema de vácuo de alto desempenho, juntamente com um corpo devidamente selado, é essencial para bombear esses gases e manter o nível de vácuo desejado.

Seleção e Durabilidade do Material

A escolha do material para o corpo do forno, como o aço inoxidável, envolve compensações críticas. O material deve ser forte o suficiente para resistir à pressão do vácuo, não reativo com o processo e capaz de suportar ciclos térmicos constantes sem empenar ou rachar.

Este equilíbrio entre desempenho, custo e vida útil operacional é uma consideração fundamental no design e manutenção do forno.

Aplicando Isso ao Seu Objetivo

Compreender a função do corpo do forno ajuda a priorizar diferentes aspectos do processo de fusão a vácuo com base em seu objetivo.

- Se o seu foco principal é a produção de ligas reativas de alta pureza (como titânio ou superligas): A capacidade do corpo do forno de manter um vácuo profundo e livre de contaminantes é sua função mais crítica.

- Se o seu foco principal é a eficiência e consistência do processo: A integração perfeita do corpo com os sistemas de resfriamento e vácuo é fundamental para alcançar ciclos de fusão estáveis e repetíveis.

- Se o seu foco principal é a longevidade e manutenção do equipamento: Os materiais de construção e o design do corpo do forno determinam diretamente sua resistência ao estresse térmico e sua vida útil operacional geral.

Em última análise, ver o corpo do forno como a base do controle ambiental é a chave para dominar o processo de fusão a vácuo.

Tabela Resumo:

| Principal Contribuição | Descrição |

|---|---|

| Criação de Vácuo | Forma uma câmara hermética para ambiente de baixa pressão, essencial para a fusão. |

| Pureza do Material | Previne contaminação atmosférica bloqueando reações de oxigênio e nitrogênio. |

| Resistência ao Calor | Suporta temperaturas extremas e diferenciais de pressão com materiais robustos. |

| Integração do Sistema | Conecta os sistemas de vácuo, energia e resfriamento para operação eficiente. |

| Gerenciamento de Degasificação | Suporta sistemas de vácuo na remoção de gases liberados durante o aquecimento para estabilidade. |

Pronto para alcançar pureza e eficiência inigualáveis em seus processos de fusão de metais? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, feitos sob medida para diversos laboratórios. Com nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas — garantindo controle de contaminação, durabilidade e integração perfeita do sistema. Entre em contato conosco hoje para explorar como nossa expertise pode elevar seus objetivos de produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas