Em princípio, um forno a vácuo pode ser projetado para atingir temperaturas tão altas quanto 2600°C (4712°F). No entanto, a grande maioria dos fornos industriais e laboratoriais opera dentro de faixas de temperatura específicas e mais baixas, determinadas por sua construção e aplicação pretendida.

A temperatura máxima de um forno a vácuo não é um valor único, mas uma variável de projeto. Ela é ditada pelos materiais usados para seus elementos de aquecimento e isolamento, com diferentes modelos projetados para necessidades específicas de processamento térmico, desde recozimento padrão até sinterização de cerâmicas avançadas.

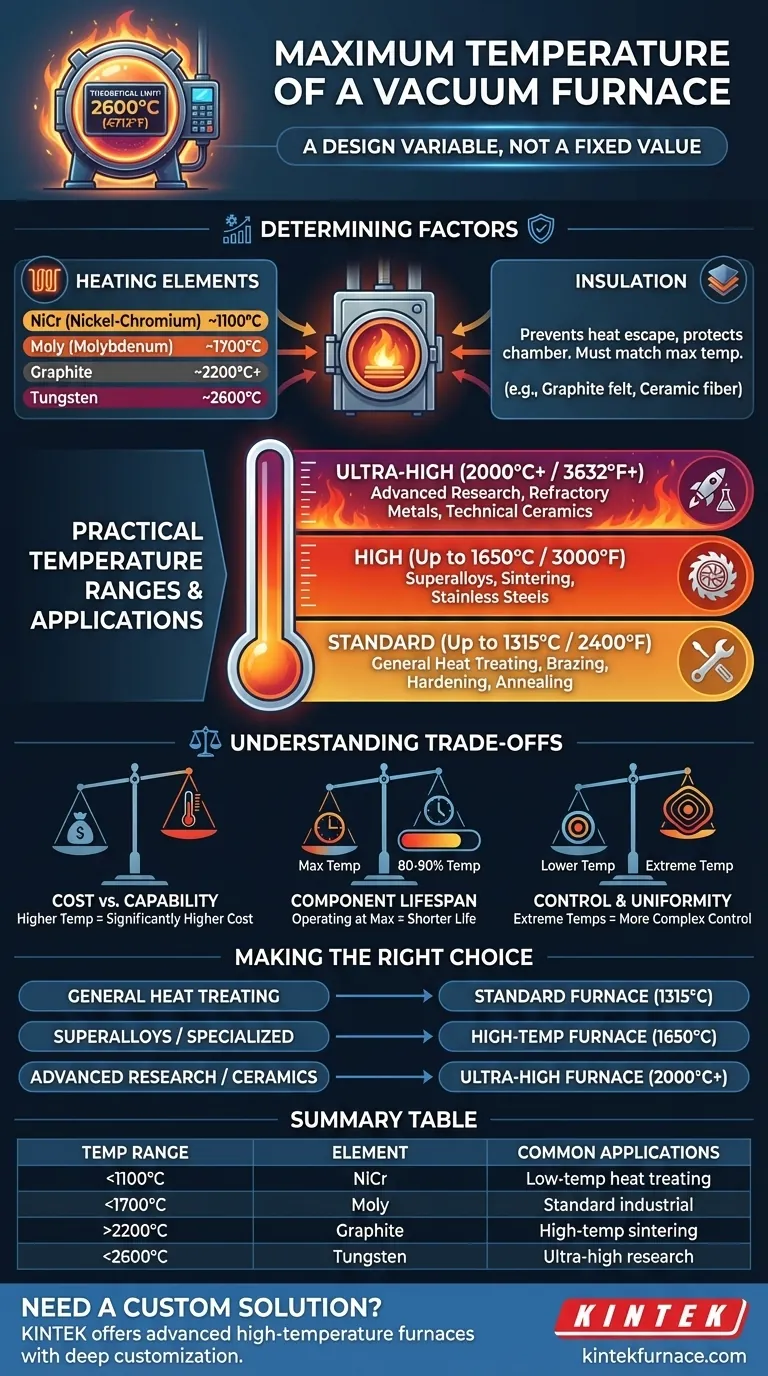

O que Determina a Temperatura Máxima de um Forno?

O limite de temperatura teórico é uma função dos materiais usados na "zona quente" do forno – a área interna que atinge a temperatura alvo. Dois componentes são os principais fatores limitantes.

O Papel dos Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno, convertendo energia elétrica em calor. O material usado para esses elementos determina diretamente a temperatura máxima alcançável.

- Níquel-Cromo (NiCr): Comum para aplicações de baixa temperatura, tipicamente atingindo um máximo de cerca de 1100°C.

- Molibdênio (Moly): Usado para fornos padrão e de alta temperatura, capaz de atingir até 1700°C.

- Grafite: O padrão para muitas aplicações de alta temperatura, operando de forma confiável até 2200°C e ainda mais em projetos especializados.

- Tungstênio: Empregado para necessidades de temperatura ultra-alta, permitindo que os fornos excedam 2200°C e se aproximem do limite de 2600°C.

A Importância do Isolamento

O isolamento evita que o calor escape da zona quente e protege as paredes da câmara de vácuo refrigeradas a água. A escolha do isolamento deve ser compatível com a temperatura máxima de operação.

Os materiais de isolamento comuns incluem feltro de grafite em camadas, placa de fibra de grafite rígida ou materiais de fibra cerâmica. Um pacote de isolamento classificado para apenas 1300°C não pode ser usado em um forno com elementos de grafite projetados para 2000°C.

Faixas de Temperatura Comuns na Prática

Fornos a vácuo disponíveis comercialmente são tipicamente oferecidos em séries, com cada série definida por sua temperatura máxima e projetada para processos industriais específicos.

Fornos Industriais Padrão (Até 1315°C / 2400°F)

Esta é a faixa mais comum, cobrindo um grande número de processos de tratamento térmico. Esses fornos são cavalos de batalha para aplicações como brasagem, endurecimento, revenimento e recozimento de aços e ligas padrão.

Fornos de Alta Temperatura (Até 1650°C / 3000°F)

Esta faixa é necessária para processar materiais mais especializados, como aços inoxidáveis, superligas e certas cerâmicas. Eles fornecem a energia térmica mais alta necessária para processos como sinterização e alívio de tensões em componentes de alto desempenho.

Fornos de Temperatura Ultra-Alta (2000°C+ / 3632°F+)

Reservados para as aplicações mais exigentes, esses fornos são usados para pesquisa avançada de materiais, sinterização de metais refratários (como tungstênio e tântalo) e queima de cerâmicas técnicas. Atingir essas temperaturas requer elementos especializados de grafite ou tungstênio e pacotes de isolamento robustos.

Entendendo as Compensações

A seleção de um forno com base em sua temperatura máxima envolve compensações significativas em custo, longevidade e complexidade operacional.

Custo vs. Capacidade

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e seu custo. Os materiais exóticos necessários para elementos de temperatura ultra-alta (tungstênio) e isolamento são significativamente mais caros do que os sistemas padrão de molibdênio e fibra cerâmica.

Vida Útil dos Componentes

Operar continuamente um forno em sua temperatura máxima nominal encurtará drasticamente a vida útil de seus elementos de aquecimento e isolamento. Para longevidade e confiabilidade ideais, é melhor escolher um forno onde sua temperatura de processo alvo esteja em torno de 80-90% de sua classificação máxima.

Controle e Uniformidade

Embora os sistemas modernos ofereçam controle de processo excepcional (muitas vezes dentro de +/- 1°C), manter uma uniformidade de temperatura rigorosa torna-se mais desafiador em temperaturas extremas. Fornos de alta temperatura exigem designs sofisticados para garantir que toda a carga de trabalho atinja a mesma temperatura, o que é crítico para a repetibilidade do processo.

Fazendo a Escolha Certa para Sua Aplicação

O "melhor" forno é aquele que atende às suas necessidades específicas de processo sem ser superdimensionado. Considere seu objetivo principal para guiar sua seleção.

- Se seu foco principal é o tratamento térmico geral de aços e ligas comuns: Um forno padrão com temperatura máxima em torno de 1315°C (2400°F) oferece o melhor equilíbrio entre capacidade e custo.

- Se seu foco principal é o processamento de superligas ou materiais especializados: Você precisará de um modelo de alta temperatura, provavelmente na faixa de 1650°C (3000°F).

- Se seu foco principal é pesquisa avançada, cerâmica ou metais refratários: Você deve especificar um forno de temperatura ultra-alta capaz de 2000°C (3632°F) ou mais.

Em última análise, definir seus requisitos de material e processo é o primeiro passo crítico para selecionar um forno com a capacidade de temperatura apropriada.

Tabela Resumo:

| Faixa de Temperatura | Elementos de Aquecimento | Aplicações Comuns |

|---|---|---|

| Até 1100°C | Níquel-Cromo (NiCr) | Tratamento térmico de baixa temperatura |

| Até 1700°C | Molibdênio (Moly) | Processos industriais padrão |

| Até 2200°C+ | Grafite | Sinterização de alta temperatura |

| Até 2600°C | Tungstênio | Pesquisa de temperatura ultra-alta |

Precisa de uma solução personalizada de forno a vácuo? A KINTEK aproveita sua P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material