Em sua essência, o recozimento a vácuo é um processo de tratamento térmico de alta precisão realizado dentro de uma câmara selada onde os gases atmosféricos foram removidos. O material é aquecido a uma temperatura específica, mantido por um período para permitir que sua estrutura interna se realinhe e, em seguida, resfriado de maneira controlada, tudo isso enquanto é mantido sob vácuo. Este processo altera fundamentalmente as propriedades do material ao remover tensões internas e prevenir reações superficiais.

A vantagem crítica de realizar o recozimento a vácuo é a eliminação dos gases atmosféricos. Isso evita a oxidação superficial e a contaminação, resultando em pureza superior do material, propriedades mecânicas aprimoradas e um acabamento limpo que muitas vezes é impossível de alcançar com métodos convencionais.

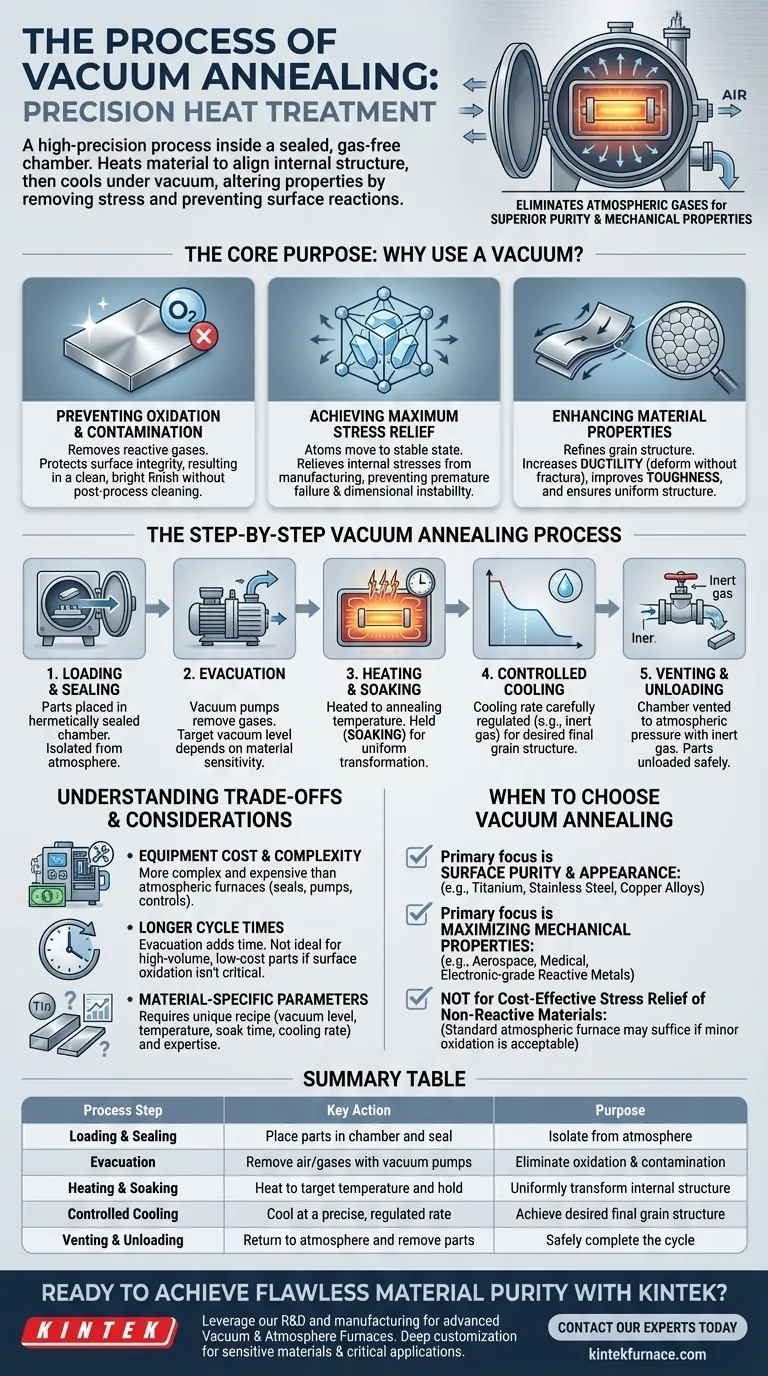

O Propósito Central: Por Que Usar um Vácuo?

O recozimento é um processo metalúrgico fundamental. Realizá-lo a vácuo eleva sua eficácia, especialmente para materiais sensíveis ou de alto desempenho.

Prevenção de Oxidação e Contaminação

Em uma atmosfera padrão, aquecer um metal convida o oxigênio e outros gases reativos a se ligarem à sua superfície, formando uma camada de óxido indesejável.

Um forno a vácuo remove esses gases reativos. Isso protege a integridade da superfície do material, resultando em um acabamento limpo e brilhante sem a necessidade de limpeza pós-processo.

Alcançando o Alívio Máximo de Tensão

Todos os processos de fabricação, desde usinagem até soldagem, introduzem tensão residual na estrutura cristalina de um material. Essas tensões podem levar a falhas prematuras ou instabilidade dimensional.

Aquecer o material fornece energia aos seus átomos para se moverem para um estado de energia mais estável e baixo, aliviando essa tensão. O ambiente de vácuo garante que esse processo ocorra de forma limpa, sem introduzir novas impurezas ou defeitos superficiais que possam criar novos pontos de tensão.

Aprimorando as Propriedades do Material

Ao aliviar as tensões internas e refinar a estrutura de grão, o recozimento a vácuo melhora significativamente as principais propriedades mecânicas.

Isso geralmente inclui aumento da ductilidade (a capacidade de se deformar sem fraturar), tenacidade aprimorada e uma estrutura cristalina mais uniforme e previsível em todo o componente.

O Processo de Recozimento a Vácuo Passo a Passo

Embora os parâmetros específicos variem de acordo com o material, a sequência operacional segue uma progressão distinta e altamente controlada. Fornos modernos usam Controladores Lógicos Programáveis (PLCs) para automatizar essas etapas com alta precisão.

Etapa 1: Carregamento e Vedação

O material ou os componentes são carregados na câmara do forno. A câmara é então hermeticamente selada para criar um sistema fechado, isolando-a da atmosfera externa.

Etapa 2: Evacuação

Um sistema de bombas de vácuo remove o ar e outros gases da câmara selada. O nível de vácuo alvo depende da sensibilidade do material à oxidação; metais mais reativos exigem um vácuo mais alto.

Etapa 3: Aquecimento e Imersão (Soaking)

Assim que o vácuo alvo é atingido, os elementos de aquecimento elétrico elevam a temperatura da câmara para o ponto de recozimento especificado. O material é mantido nessa temperatura — uma fase conhecida como imersão (soaking) — por um tempo predeterminado para garantir que toda a peça seja aquecida uniformemente e sua estrutura interna tenha se transformado.

Etapa 4: Resfriamento Controlado

Após a imersão, os elementos de aquecimento são desligados e o material é deixado esfriar. A taxa de resfriamento é crítica e cuidadosamente controlada, muitas vezes auxiliada por reabastecimento com gás inerte ou sistemas de resfriamento regulamentados, para alcançar a estrutura de grão e as propriedades finais desejadas.

Etapa 5: Ventilação e Descarregamento

Assim que o material esfria até uma temperatura segura, o vácuo é liberado, ventilando a câmara, geralmente com um gás inerte como nitrogênio ou argônio, para retornar à pressão atmosférica. A câmara pode então ser aberta e as peças acabadas descarregadas.

Entendendo as Compensações e Considerações

O recozimento a vácuo é uma ferramenta poderosa, mas não é a solução universal para todas as necessidades de tratamento térmico. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Custo e Complexidade do Equipamento

Fornos a vácuo são significativamente mais complexos e caros para comprar e manter do que fornos atmosféricos padrão. A necessidade de vedações robustas, bombas potentes e sistemas de controle sofisticados aumenta o investimento inicial.

Tempos de Ciclo Mais Longos

A etapa de evacuação adiciona um tempo considerável ao início de cada ciclo. Para peças de alto volume e baixo custo, onde a oxidação superficial não é uma preocupação crítica, a penalidade de tempo pode não ser justificável.

Parâmetros Específicos do Material

O processo não é "tamanho único". Cada material requer uma receita exclusiva de nível de vácuo, temperatura, tempo de imersão e taxa de resfriamento para alcançar resultados ótimos. Isso exige um desenvolvimento de processo e experiência significativos.

Quando Escolher o Recozimento a Vácuo

Sua decisão deve ser guiada pelos requisitos finais do seu componente.

- Se seu foco principal for pureza e aparência da superfície: O recozimento a vácuo é a escolha superior para prevenir a oxidação em materiais sensíveis como titânio, aço inoxidável e ligas de cobre.

- Se seu foco principal for maximizar as propriedades mecânicas de metais reativos: O ambiente puro de um vácuo é essencial para alcançar os mais altos níveis de alívio de tensão e ductilidade em materiais de grau aeroespacial, médico ou eletrônico.

- Se seu foco principal for alívio de tensão econômico para materiais não reativos: Um forno atmosférico padrão pode ser suficiente e mais econômico, desde que uma pequena quantidade de oxidação superficial seja aceitável.

Em última análise, o recozimento a vácuo é um processo de precisão escolhido quando a integridade do material e a qualidade da superfície não podem ser comprometidas.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| Carregamento e Vedação | Colocar peças na câmara e vedar | Isolar da atmosfera |

| Evacuação | Remover ar/gases com bombas de vácuo | Eliminar oxidação e contaminação |

| Aquecimento e Imersão | Aquecer até a temperatura alvo e manter | Transformar uniformemente a estrutura interna |

| Resfriamento Controlado | Resfriar em taxa precisa e regulamentada | Alcançar a estrutura de grão final desejada |

| Ventilação e Descarregamento | Retornar à atmosfera e remover peças | Concluir o ciclo com segurança |

Pronto para alcançar pureza e desempenho impecáveis do material com recozimento a vácuo de precisão?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos a vácuo adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos a Vácuo e Atmosfera de alto desempenho, complementados por nossa forte capacidade de personalização profunda para atender com precisão às demandas de seus materiais sensíveis e aplicações críticas.

Contate nossos especialistas hoje para discutir como nossas soluções de recozimento a vácuo podem aprimorar suas propriedades de material e proteger seus componentes contra a oxidação.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material