Essencialmente, um forno a vácuo funciona aquecendo materiais dentro de uma câmara selada após remover todo o ar. Ao criar um vácuo, o processo elimina gases reativos como oxigênio e umidade que, de outra forma, contaminariam ou danificariam o material em altas temperaturas. Isso permite resultados excepcionalmente limpos, brilhantes e de alta pureza que são impossíveis de alcançar em um forno convencional.

O verdadeiro propósito de um forno a vácuo não é apenas gerar calor, mas criar um ambiente perfeitamente controlado e livre de impurezas. Esse controle sobre a atmosfera possibilita processos metalúrgicos avançados, levando a uma força, pureza e desempenho geral superiores do material.

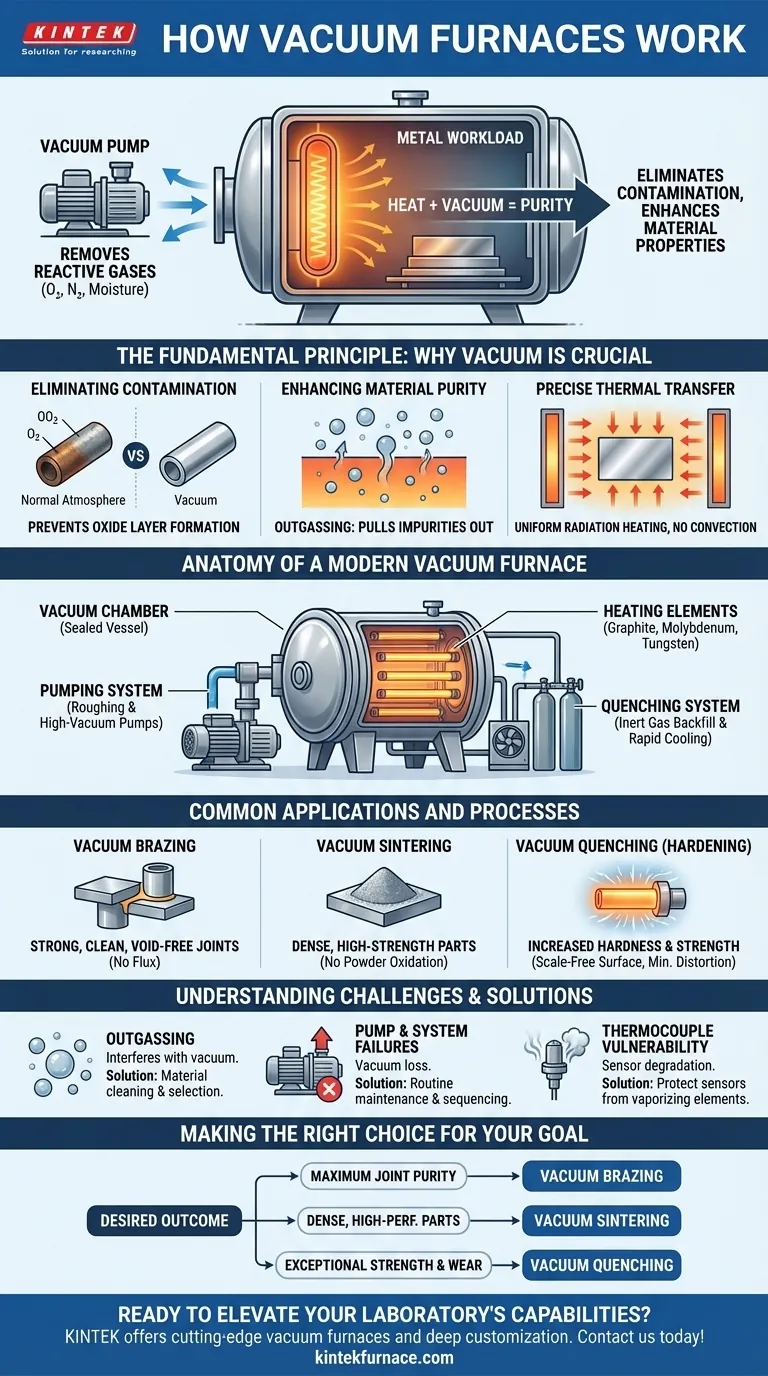

O Princípio Fundamental: Por Que o Vácuo é Crucial

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controlar o ambiente de um material em nível molecular durante o tratamento térmico. A remoção da atmosfera resolve vários problemas críticos.

Eliminando a Contaminação Atmosférica

Quando os metais são aquecidos, eles se tornam altamente reativos. Em uma atmosfera normal, o oxigênio se ligará imediatamente à superfície quente, criando uma camada de óxido (carepa).

Um vácuo remove fisicamente o oxigênio, o nitrogênio e o vapor de água da câmara, prevenindo essas reações químicas indesejadas. Isso resulta em peças limpas e brilhantes, sem descoloração ou degradação da superfície.

Aumentando a Pureza do Material

O ambiente a vácuo não apenas impede que contaminantes entrem; ele também ajuda a extrair impurezas.

Durante o aquecimento, elementos voláteis presos dentro do material podem ser retirados pelo ambiente de baixa pressão, um processo conhecido como desgaseificação. Isso purifica o material base, melhorando suas propriedades estruturais e elétricas.

Possibilitando uma Transferência Térmica Precisa

Em um forno normal, o calor é transferido por convecção (correntes de ar), condução e radiação. Isso pode levar a um aquecimento irregular.

No vácuo, a convecção é eliminada. O calor é transferido quase inteiramente por radiação dos elementos de aquecimento para a carga de trabalho. Isso permite um controle de temperatura extremamente uniforme e previsível em toda a peça, o que é fundamental para resultados consistentes.

Anatomia de um Forno a Vácuo Moderno

Um forno a vácuo é um sistema de componentes integrados que trabalham juntos para controlar a temperatura e a pressão com alta precisão.

A Câmara de Vácuo e o Sistema de Bombeamento

O processo ocorre dentro de um vaso robusto e selado. Um sistema de bombeamento de múltiplos estágios trabalha para criar o vácuo. Tipicamente, uma bomba mecânica de "pré-vácuo" remove a maior parte do ar antes que uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) assuma para atingir pressões extremamente baixas.

Os Elementos de Aquecimento

A maioria dos fornos a vácuo usa elementos de aquecimento por resistência elétrica. Estes são feitos de materiais que podem suportar temperaturas extremas sem degradação, como grafite, molibdênio ou tungstênio. Eles convertem energia elétrica em energia térmica, irradiando calor por toda a câmara.

O Sistema de Têmpera (Quenching)

Após o ciclo de aquecimento, muitos processos exigem resfriamento rápido (têmpera) para fixar as propriedades desejadas do material. Isso é frequentemente conseguido reabastecendo a câmara com um gás inerte de alta pureza, como argônio ou nitrogênio, que é então circulado por um ventilador de alta potência para resfriar a peça de forma rápida e uniforme.

Aplicações e Processos Comuns

As capacidades exclusivas dos fornos a vácuo os tornam indispensáveis para uma gama de aplicações de alto desempenho.

Brasagem a Vácuo

Este processo une dois ou mais materiais usando um metal de enchimento que derrete a uma temperatura mais baixa do que os materiais base. Realizar isso a vácuo evita a oxidação, resultando em uma junta excepcionalmente forte, limpa e livre de vazios, sem a necessidade de fluxo.

Sinterização a Vácuo

Sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó, aplicando calor. No vácuo, pós metálicos finos podem ser fundidos em peças densas e de alta resistência sem o risco de as partículas minúsculas oxidarem, o que comprometeria severamente a integridade do produto final.

Têmpera a Vácuo (Endurecimento)

Este é um processo de tratamento térmico no qual um material é aquecido a uma temperatura específica e depois resfriado rapidamente para aumentar sua dureza e resistência. A têmpera a vácuo produz uma superfície limpa e livre de carepa e minimiza a distorção em comparação com os métodos tradicionais de têmpera em óleo ou banho de sal.

Compreendendo as Compensações e Desafios

Embora poderosos, os fornos a vácuo apresentam complexidades operacionais únicas que exigem supervisão especializada.

O Problema da Desgaseificação (Outgassing)

Como mencionado, os materiais podem liberar gases e contaminantes presos quando aquecidos a vácuo. Essa desgaseificação pode interferir no processo, impedindo que o sistema atinja o nível de vácuo alvo. A seleção cuidadosa do material e a limpeza são essenciais para gerenciar isso.

Falhas de Bomba e Sistema

O sistema de bombeamento de múltiplos estágios é um ponto comum de falha. Problemas como inconsistências no nível de vácuo ou falhas na bomba podem interromper a produção. A sequência adequada e a manutenção de rotina são críticas para garantir a confiabilidade.

Vulnerabilidade do Termopar

Os termopares que medem a temperatura podem ser degradados por certos elementos que vaporizam da carga de trabalho em altas temperaturas. Essa alta pressão de vapor pode fazer com que os sensores falhem, levando a um controle de temperatura impreciso e lotes arruinados.

Fazendo a Escolha Certa para o Seu Objetivo

O processo que você escolher é ditado inteiramente pelo resultado desejado.

- Se seu foco principal é unir componentes com máxima pureza de junta: A brasagem a vácuo é o processo ideal, pois evita a formação de óxido na interface para uma ligação superior.

- Se seu foco principal é criar peças densas e de alto desempenho a partir de pós metálicos: A sinterização a vácuo oferece controle incomparável sobre a densidade da peça e evita a contaminação de partículas finas.

- Se seu foco principal é endurecer componentes para resistência excepcional e resistência ao desgaste: A têmpera a vácuo fornece um método limpo e previsível para atingir a microestrutura de material desejada sem carepa superficial.

Ao dominar os princípios de operação do forno a vácuo, você ganha a capacidade de criar materiais e componentes com propriedades que são de outra forma inatingíveis.

Tabela de Resumo:

| Componente/Processo | Função Principal | Benefício |

|---|---|---|

| Câmara de Vácuo e Sistema de Bombeamento | Remove ar e gases para criar um vácuo | Previne oxidação e contaminação, possibilitando resultados limpos |

| Elementos de Aquecimento (ex.: grafite, molibdênio) | Irradiam calor no ambiente de vácuo | Garante controle de temperatura uniforme e preciso |

| Sistema de Têmpera | Resfria rapidamente materiais usando gases inertes | Fixa as propriedades do material com distorção mínima |

| Brasagem a Vácuo | Une materiais sem fluxo em um vácuo | Produz juntas fortes, livres de vazios e de alta pureza |

| Sinterização a Vácuo | Fundir pós metálicos em um vácuo | Cria peças densas e de alta resistência livres de oxidação |

| Têmpera a Vácuo | Endurece materiais em atmosfera controlada | Aumenta a resistência e a resistência ao desgaste com superfícies sem carepa |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de alta temperatura?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos a vácuo de ponta adaptados às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se seu foco é brasagem a vácuo, sinterização ou têmpera, fornecemos equipamentos precisos e confiáveis para aumentar a pureza e o desempenho do material.

Entre em contato conosco hoje para discutir como nossas soluções podem transformar seus processos de tratamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje