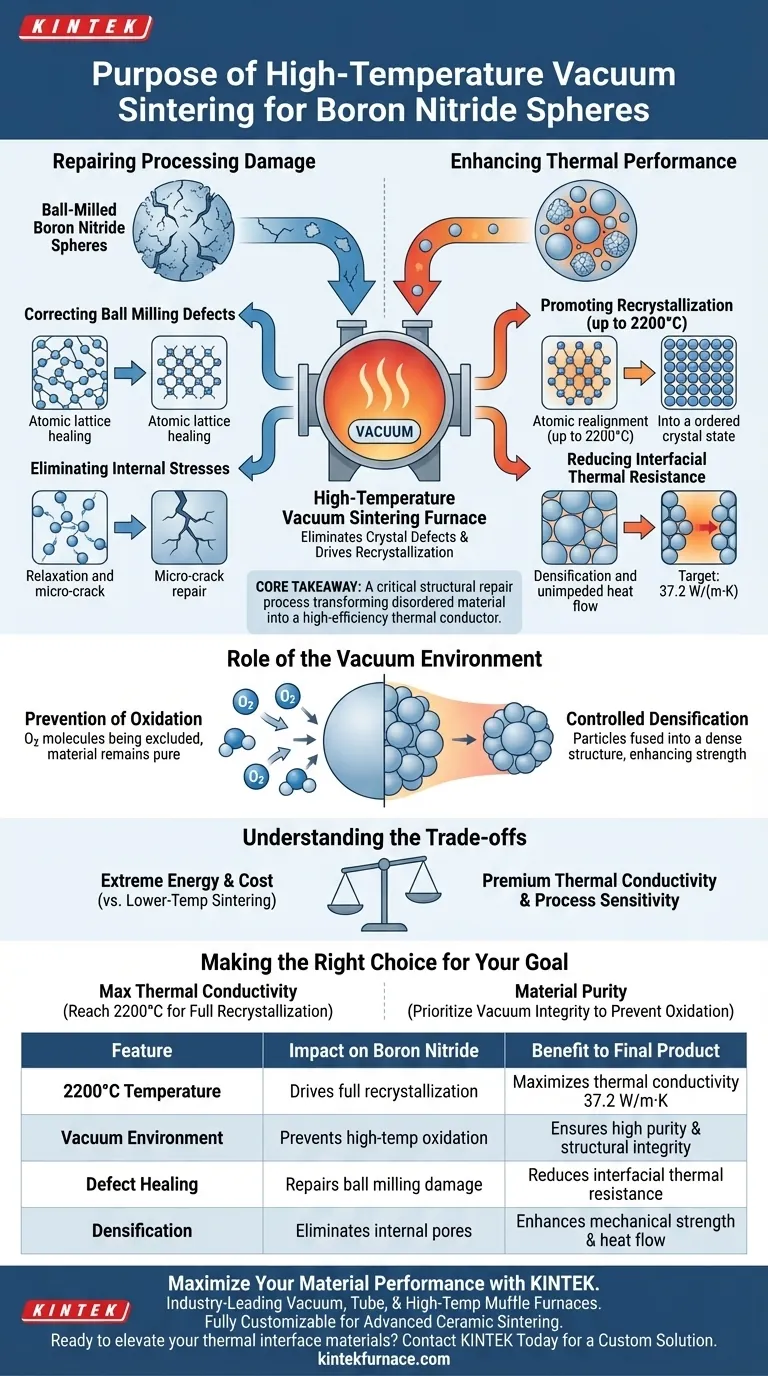

O propósito de usar um forno de sinterização a vácuo de alta temperatura para Esferas de Nitreto de Boro é reparar danos estruturais em nível atômico e maximizar o desempenho térmico. Ao submeter o material a temperaturas de até 2200°C, o processo elimina defeitos cristalinos introduzidos durante a moagem em bola e promove a recristalização, que é essencial para reduzir a resistência térmica interfacial.

Ponto Principal Esta etapa de pós-tratamento não é apenas aquecimento; é um processo crítico de reparo estrutural. Ele transforma a estrutura desordenada e com muitos defeitos do Nitreto de Boro moído em bola em um condutor térmico altamente cristalino e eficiente, capaz de atingir valores de condutividade de 37,2 W/(m·K).

Reparo de Danos de Processamento

Correção de Defeitos de Moagem em Bola

A fabricação de Esferas de Nitreto de Boro frequentemente envolve moagem em bola, um processo mecânico que molda fisicamente o material.

Embora eficaz para moldagem, essa força mecânica introduz defeitos cristalinos significativos na estrutura atômica do material.

O forno de sinterização fornece a energia térmica necessária para curar esses defeitos, restaurando a integridade da rede cristalina.

Eliminação de Tensões Internas

O processamento mecânico cria tensões internas residuais que podem comprometer a estabilidade do material.

O tratamento de alta temperatura permite que o material relaxe. Isso elimina tensões residuais e cura microfissuras, garantindo que as esferas finais sejam estruturalmente sólidas.

Aprimoramento do Desempenho Térmico

Promoção da Recristalização

O objetivo principal de atingir temperaturas de até 2200°C é forçar a recristalização.

A essas temperaturas extremas, a estrutura atômica se realinha em um estado mais perfeito e ordenado. Alta qualidade cristalina é o requisito fundamental para o transporte eficiente de fônons (transferência de calor).

Redução da Resistência Térmica Interfacial

O calor tem dificuldade em se mover através de limites onde existem defeitos ou lacunas.

Ao densificar o material e aperfeiçoar a estrutura cristalina, a sinterização reduz significativamente a resistência térmica interfacial. Isso permite que o calor flua sem impedimentos, possibilitando diretamente métricas de alta condutividade térmica.

O Papel do Ambiente a Vácuo

Prevenção de Oxidação

Embora a referência principal se concentre no calor, o aspecto "vácuo" é igualmente crítico para a pureza do material.

Operar em vácuo (geralmente em torno de $10^{-3}$ Pa em aplicações industriais semelhantes) cria um ambiente livre de oxigênio. Isso impede que o Nitreto de Boro oxide em altas temperaturas, o que degradaria suas propriedades e introduziria impurezas.

Densificação Controlada

O forno fornece um ambiente estável para a difusão de partículas.

Isso impulsiona o material a eliminar poros internos e aumentar a densidade relativa. Um material mais denso se traduz diretamente em melhor resistência mecânica e propriedades térmicas superiores.

Compreendendo os Compromissos

Requisitos Extremos de Energia

Alcançar e manter 2200°C requer um consumo significativo de energia e equipamentos especializados.

Isso torna o processo caro em comparação com a sinterização de baixa temperatura usada para outras cerâmicas (por exemplo, a alumina geralmente é sinterizada a 1700°C). É uma etapa de alto custo justificada apenas pela necessidade de condutividade térmica premium.

Sensibilidade do Processo

Os benefícios da recristalização dependem muito do controle preciso da temperatura.

Se o perfil de temperatura for inconsistente, o material pode reter fases metaestáveis ou não recristalizar completamente. Isso resulta em produtos que parecem corretos, mas não atingem a condutividade térmica alvo de 37,2 W/(m·K).

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu pós-tratamento de Nitreto de Boro, considere estas prioridades:

- Se o seu foco principal é a Condutividade Térmica Máxima: Você deve garantir que o forno seja capaz de atingir e manter 2200°C para garantir a recristalização completa e a eliminação de defeitos.

- Se o seu foco principal é a Pureza do Material: Priorize a integridade do vácuo do forno para evitar oxidação e contaminação da superfície durante o ciclo de aquecimento.

Resumo: O forno de sinterização a vácuo de alta temperatura é a ferramenta definidora que converte Nitreto de Boro processado mecanicamente em um material de interface térmica de alta qualidade.

Tabela Resumo:

| Característica | Impacto no Nitreto de Boro | Benefício para o Produto Final |

|---|---|---|

| Temperatura de 2200°C | Promove a recristalização completa | Maximiza a condutividade térmica (37,2 W/m·K) |

| Ambiente a Vácuo | Previne oxidação em alta temperatura | Garante alta pureza e integridade estrutural |

| Cura de Defeitos | Repara danos de moagem em bola | Reduz a resistência térmica interfacial |

| Densificação | Elimina poros internos | Aumenta a resistência mecânica e o fluxo de calor |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar as temperaturas extremas e a precisão de vácuo necessárias para a recristalização do Nitreto de Boro exige equipamentos de ponta. A KINTEK fornece fornos a vácuo, tubulares e de mufla de alta temperatura líderes na indústria, projetados especificamente para a sinterização avançada de cerâmicas.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus perfis térmicos exclusivos. Se você precisa eliminar defeitos cristalinos ou alcançar a máxima densificação, nossa equipe de especialistas está pronta para ajudar.

Pronto para elevar seus materiais de interface térmica?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como um forno a vácuo de alta temperatura facilita a síntese de grafeno? Domine a Mediação Precisa de Catalisadores

- Qual é o papel de um forno de secagem a vácuo na preparação de N-TiO2@NC? Preservar a Integridade e a Estabilidade Química do MXene

- Quais condições um forno a vácuo fornece para o reparo de Nb3Sn? Precisão de Calor e Alto Vácuo para Supercondutores

- O que é um forno cadinho e para que ele é usado? Um Guia para a Fusão de Metais Puros

- Quais são as aplicações dos fornos a vácuo na metalurgia do pó e em ligas metálicas? Desbloqueie o Processamento de Materiais de Alta Pureza

- Que precaução deve ser tomada antes da sinterização a vácuo para proteger o sistema de vácuo? Garanta o Sucesso com a Desaglomeração Adequada

- Como os materiais dos elementos de aquecimento são usados em fornos a vácuo? Um guia para seleção baseada na temperatura

- Por que a esponja de titânio é usada como um "getter" químico na destilação a vácuo em alta temperatura? Garanta pureza ultra-alta do metal