Em fornos a vácuo, a escolha do material do elemento de aquecimento é ditada quase inteiramente pela temperatura operacional alvo. Para processos de temperatura mais baixa, até cerca de 1200°C, ligas metálicas como níquel-cromo são o padrão. Para aplicações de temperatura mais alta, como sinterização ou endurecimento, a indústria recorre a materiais avançados como molibdênio, tungstênio e grafite, que podem operar de forma confiável em temperaturas acima de 2200°C.

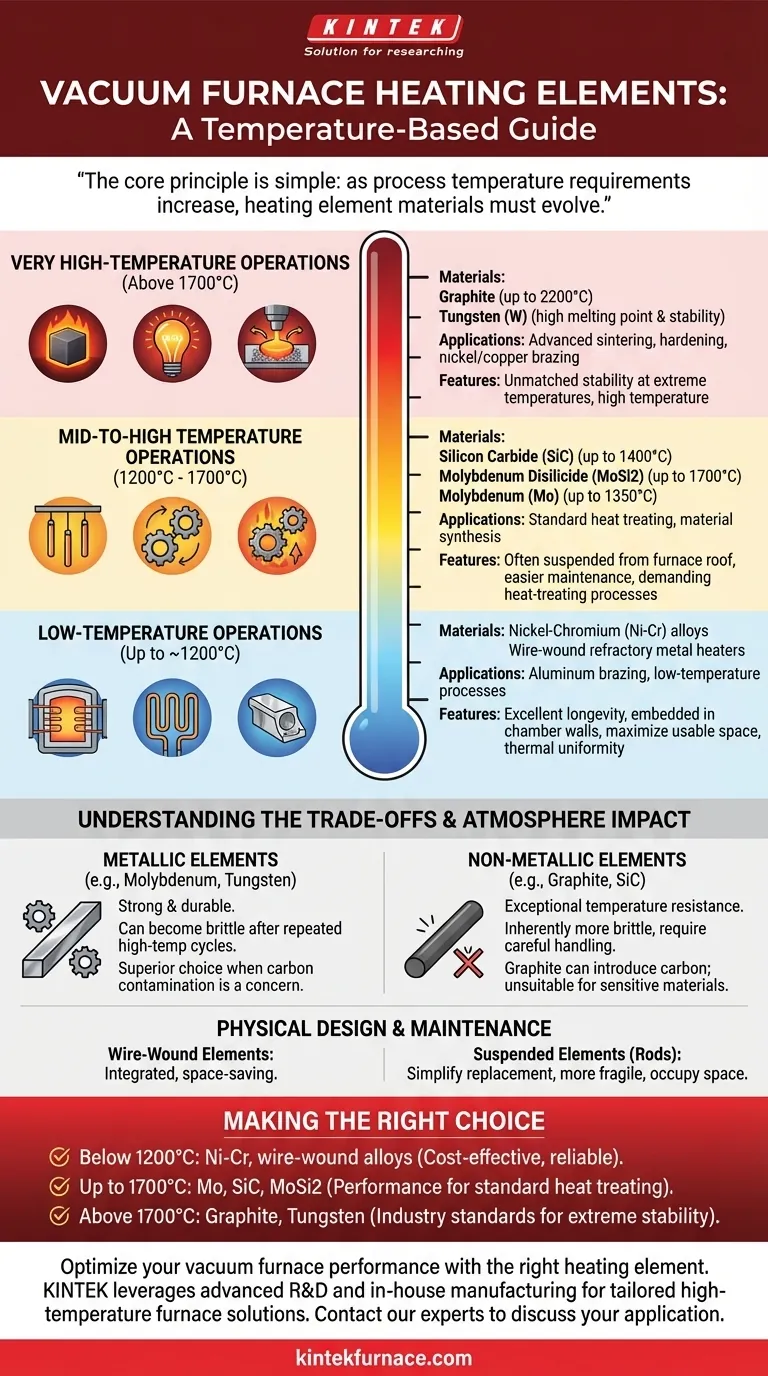

O princípio central é simples: à medida que os requisitos de temperatura do processo aumentam, os materiais dos elementos de aquecimento devem evoluir de ligas comuns para metais refratários especializados, cerâmicas e grafite, cada um trazendo seu próprio conjunto de características operacionais e compromissos.

Um Guia de Elementos de Aquecimento Baseado na Temperatura

Escolher o elemento de aquecimento certo é fundamental para o projeto e o desempenho do forno. O material não deve apenas atingir a temperatura desejada, mas também manter sua integridade estrutural e estabilidade química dentro do ambiente de vácuo.

Operações de Baixa Temperatura (Até ~1200°C)

Para aplicações como brasagem de alumínio, ligas de níquel-cromo (Ni-Cr) e aquecedores de metal refratário enrolados em fio semelhantes são a escolha mais comum.

Esses elementos metálicos oferecem excelente desempenho e longevidade na faixa de temperatura mais baixa. Eles são frequentemente embutidos diretamente nas paredes da câmara isolada do forno, um projeto que maximiza o espaço utilizável e promove a uniformidade térmica.

Operações de Temperatura Média a Alta (1200°C - 1700°C)

Esta faixa é dominada por materiais mais avançados capazes de lidar com processos de tratamento térmico mais exigentes.

Os principais materiais incluem Carbeto de Silício (SiC), que pode atingir até 1400°C, e Dissilicieto de Molibdênio (MoSi2), capaz de operar até 1700°C. Elementos de Molibdênio (Mo) também são usados nesta faixa, tipicamente até 1350°C.

Ao contrário de seus equivalentes de temperatura mais baixa, esses elementos são frequentemente suspensos do teto do forno, tornando-os mais fáceis de acessar para manutenção.

Operações de Temperatura Muito Alta (Acima de 1700°C)

Para os processos de temperatura mais extremos, como sinterização avançada, endurecimento e brasagem de níquel ou cobre, apenas alguns materiais são adequados.

O grafite é um material dominante nesta categoria, capaz de atingir temperaturas tão altas quanto 2200°C. O tungstênio (W) é outra excelente escolha para essas aplicações de alto calor, valorizado por seu alto ponto de fusão e estabilidade.

Compreendendo os Compromissos

Simplesmente combinar um material com uma temperatura não é suficiente. Uma seleção eficaz requer a compreensão dos compromissos inerentes entre diferentes tipos de materiais.

Elementos Metálicos vs. Não Metálicos

Metais refratários como molibdênio e tungstênio são fortes e duráveis, mas podem se tornar quebradiços após ciclos repetidos de alta temperatura.

Elementos não metálicos como grafite e carbeto de silício oferecem resistência excepcional à temperatura, mas são inerentemente mais frágeis e requerem manuseio cuidadoso durante a instalação e manutenção.

Impacto na Atmosfera do Forno e no Processo

O material do elemento de aquecimento pode interagir diretamente com a atmosfera do forno e com a peça sendo processada.

O grafite, por exemplo, pode introduzir carbono no ambiente, o que pode ser indesejável para certos materiais sensíveis à carburização. Nesses casos, um elemento metálico como molibdênio ou tungstênio é uma escolha superior.

Projeto Físico e Manutenção

A forma física do elemento impacta o projeto do forno. Elementos enrolados em fio são integrados e economizam espaço.

Elementos suspensos (como hastes de SiC e MoSi2) simplificam a substituição, mas podem ser mais frágeis e ocupar mais espaço dentro da zona quente. Essa distinção afeta tanto o custo inicial quanto a capacidade de serviço a longo prazo do forno.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos seus requisitos primários de processo.

- Se seu foco principal for brasagem ou têmpera de baixa temperatura (abaixo de 1200°C): Níquel-cromo ou outras ligas metálicas enroladas em fio fornecem uma solução econômica e confiável.

- Se seu foco principal for tratamento térmico padrão ou síntese de materiais (até 1700°C): Elementos de molibdênio, SiC ou MoSi2 oferecem o desempenho necessário, com a escolha final dependendo de suas necessidades exatas de temperatura e atmosfera.

- Se seu foco principal for sinterização de alta temperatura ou brasagem especializada (acima de 1700°C): Grafite e tungstênio são os padrões da indústria, fornecendo estabilidade incomparável em temperaturas extremas.

Em última análise, selecionar o elemento de aquecimento correto é o primeiro passo crítico para garantir que seu forno a vácuo opere com precisão, confiabilidade e eficiência.

Tabela Resumo:

| Faixa de Temperatura | Materiais Comuns | Aplicações Principais |

|---|---|---|

| Até ~1200°C | Ligas de Níquel-Cromo (Ni-Cr) | Brasagem de alumínio, processos de baixa temperatura |

| 1200°C - 1700°C | Molibdênio, Carbeto de Silício (SiC), Dissilicieto de Molibdênio (MoSi2) | Tratamento térmico padrão, síntese de materiais |

| Acima de 1700°C | Grafite, Tungstênio | Sinterização de alta temperatura, brasagem especializada |

Otimize o desempenho do seu forno a vácuo com o elemento de aquecimento certo. Na KINTEK, aproveitamos nossa P&D avançada e fabricação interna para fornecer soluções personalizadas de fornos de alta temperatura — incluindo fornos de mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que seus elementos de aquecimento correspondam precisamente aos seus requisitos exclusivos de temperatura e processo. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e obter resultados superiores de processamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior