Em sua essência, os fornos a vácuo são ferramentas indispensáveis para a fabricação de componentes de alta pureza e alto desempenho a partir de pós metálicos e ligas avançadas. Suas principais aplicações são a sinterização a vácuo na metalurgia do pó e tratamento térmico, fusão e brasagem especializados para ligas reativas e de alta temperatura usadas em indústrias críticas como aeroespacial, médica e de energia.

A vantagem fundamental de um forno a vácuo não é o calor, mas o ambiente controlado. Ao remover gases atmosféricos — principalmente o oxigênio — ele evita reações químicas indesejadas, permitindo a criação de materiais com um nível de pureza e integridade estrutural que é simplesmente inatingível em processos a céu aberto.

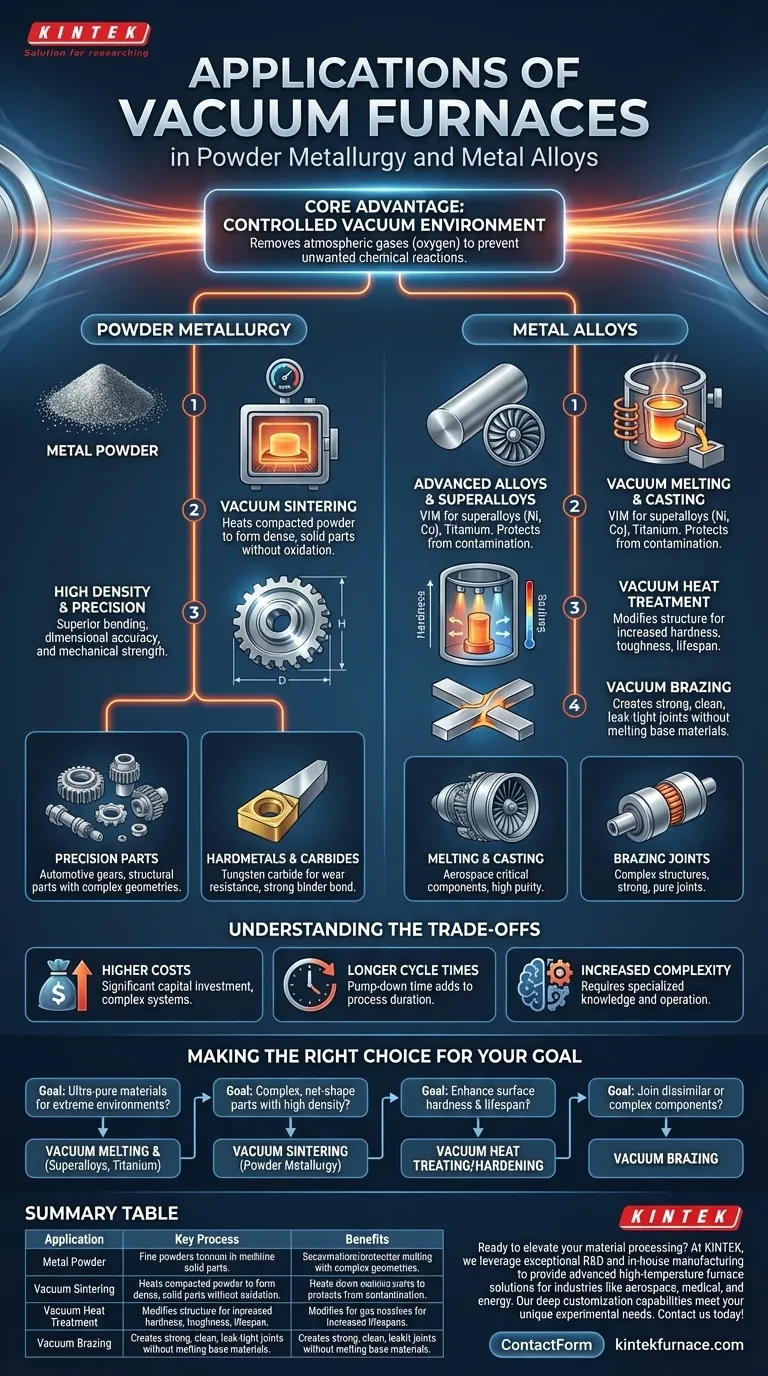

Por que o Ambiente a Vácuo é Crítico

A decisão de usar um forno a vácuo é impulsionada pela necessidade de exercer controle absoluto sobre a química e a microestrutura do material durante o processamento em alta temperatura.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais e ligas reage agressivamente com oxigênio e outros gases no ar. Essa oxidação pode formar camadas superficiais indesejadas, introduzir impurezas e degradar as propriedades mecânicas do material.

Um forno a vácuo evacua esses gases reativos, criando um ambiente quimicamente inerte. Isso garante que o produto final esteja livre de contaminação e possua as propriedades exatas pretendidas em seu projeto.

Garantia de Pureza e Uniformidade

Além de apenas prevenir a oxidação superficial, o ambiente a vácuo também pode extrair gases dissolvidos, como hidrogênio e nitrogênio, de dentro do próprio metal em massa. Este processo de degaseificação é crucial para a produção de materiais ultrapuros.

O resultado é uma estrutura de grãos altamente uniforme e densidade consistente, levando a um desempenho previsível e superior em aplicações exigentes.

Principais Aplicações na Metalurgia do Pó

A metalurgia do pó (MP) envolve a criação de componentes sólidos a partir de pós metálicos. Os fornos a vácuo são essenciais para a etapa final de consolidação.

Sinterização a Vácuo para Alta Densidade

A sinterização a vácuo é o processo de aquecimento de pós metálicos compactados até pouco abaixo de seu ponto de fusão, fazendo com que as partículas se liguem e formem uma peça sólida e densa.

Realizar isso a vácuo evita a oxidação do pó e promove uma ligação superior, resultando em componentes com alta densidade, resistência mecânica aprimorada e excelente precisão dimensional.

Peças de Precisão para Indústrias Exigentes

Este processo é usado para criar peças metálicas de alta precisão com geometrias complexas, como engrenagens e componentes estruturais para a indústria automotiva. Ele minimiza a distorção e garante que a integridade final da peça não seja comprometida.

Produção de Metais Duros e Carbonetos

A indústria de ferramentas depende da sinterização a vácuo para produzir materiais extremamente duros e resistentes ao desgaste, como o carbeto de tungstênio. O vácuo garante uma ligação limpa e forte entre as partículas duras de carbeto e o ligante metálico (como o cobalto).

Processamento de Ligas Metálicas Avançadas

Para muitas ligas de alto desempenho, o processamento a vácuo não é opcional — é um requisito fundamental.

Fusão e Fundição de Superligas

As superligas (à base de níquel ou cobalto) e ligas reativas como o titânio são a espinha dorsal dos modernos motores a jato e turbinas a gás.

A fusão por indução a vácuo (VIM) é usada para fundir esses materiais em um cadinho, protegendo-os da contaminação por oxigênio que seria catastrófica para seu desempenho em altas temperaturas. Isso garante a mais alta pureza e resistência possíveis para componentes críticos.

Tratamento Térmico para Propriedades Aprimoradas

O tratamento térmico e o endurecimento a vácuo são usados para modificar a estrutura cristalina das ligas para alcançar as propriedades desejadas, como maior dureza, tenacidade e vida útil.

O processo proporciona aquecimento altamente uniforme e resfriamento rápido e controlado (têmpera a gás) sem o risco de oxidação superficial, melhorando a funcionalidade geral de aços de alta liga e outros metais.

Brasagem a Vácuo para Juntas Fortes e Limpas

A brasagem a vácuo é um processo de união usado para criar ligações fortes e estanques entre componentes metálicos sem fundir os materiais de base.

É ideal para montar estruturas complexas como interruptores a vácuo para a indústria elétrica ou injetores de combustível para motores. O vácuo garante que o metal de adição para brasagem flua de forma limpa e molhe as superfícies adequadamente, criando uma junta que é muitas vezes tão forte quanto o material original.

Compreendendo as Desvantagens

Embora poderosos, os fornos a vácuo introduzem seu próprio conjunto de considerações que diferem dos fornos atmosféricos convencionais.

Custos Iniciais e Operacionais Mais Altos

Os fornos a vácuo representam um investimento de capital significativo. As bombas, câmaras e sistemas de controle necessários para manter um alto vácuo são complexos e caros para adquirir e manter.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para bombear a câmara antes que o ciclo de aquecimento possa começar, conhecido como tempo de bombagem, aumenta a duração geral do processo em comparação com os fornos atmosféricos.

Maior Complexidade do Processo

A operação de um forno a vácuo requer conhecimento especializado. Os técnicos devem compreender os princípios do vácuo, a detecção de vazamentos e as características específicas de desgaseificação dos materiais que estão sendo processados para garantir um resultado bem-sucedido e repetível.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo de forno a vácuo deve estar diretamente ligada às características de desempenho exigidas do componente final.

- Se seu foco principal é criar materiais ultrapuros e livres de defeitos para ambientes extremos (por exemplo, motores aeroespaciais): Sua melhor escolha é a fusão e fundição a vácuo de superligas ou titânio.

- Se seu foco principal é produzir peças complexas de formato final com alta densidade e resistência: A sinterização a vácuo de pós metálicos é o caminho correto.

- Se seu foco principal é aumentar a dureza superficial e a vida útil de um componente de liga existente: O tratamento térmico ou endurecimento a vácuo oferece resultados superiores, eliminando a contaminação superficial.

- Se seu foco principal é unir componentes dissimilares ou complexos com uma junta de alta resistência e pura: A brasagem a vácuo é a solução ideal.

Em última análise, dominar o ambiente a vácuo é a chave para desbloquear todo o potencial dos materiais de engenharia avançados.

Tabela Resumo:

| Aplicação | Processo Chave | Benefícios |

|---|---|---|

| Metalurgia do Pó | Sinterização a Vácuo | Alta densidade, resistência, pureza, precisão dimensional |

| Ligas Metálicas | Tratamento Térmico | Dureza aprimorada, tenacidade, superfícies livres de oxidação |

| Ligas Reativas | Fusão a Vácuo | Materiais ultrapuros, previne contaminação |

| União de Componentes | Brasagem a Vácuo | Juntas fortes e limpas, ligações estanques |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para indústrias como aeroespacial, médica e de energia. Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aumentar a eficiência do seu laboratório e oferecer resultados superiores para suas aplicações de metalurgia do pó e ligas!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as especificações típicas dos fornos verticais a vácuo com têmpera por pressão de gás? Especificações Essenciais para Processamento de Alta Temperatura

- Quais medidas de segurança são importantes para fornos de recozimento a vácuo? Garanta Operação Confiável e Proteja Seu Laboratório

- Qual é a função de uma célula ou forno eletroquímico de sal fundido? Segredos de Produção Eficiente de Material de Silício

- Qual faixa de temperatura um forno a vácuo pode operar? Encontre o Ajuste Perfeito para Seus Materiais

- Como um forno de secagem a vácuo é utilizado no pré-tratamento de grafite expandido? Otimize a qualidade do seu compósito PCM

- Como as funcionalidades de operação e manutenção dos fornos de sinterização a vácuo aprimoram a eficiência? Aumente a Produtividade e Reduza Custos

- Como o controle de precisão em fornos de sinterização a vácuo personalizados beneficia a sinterização? Obtenha Propriedades Superiores do Material e Eficiência do Processo

- Como os fornos a vácuo podem ser classificados com base na faixa de temperatura? Descubra o Forno Certo para as Suas Necessidades de Laboratório