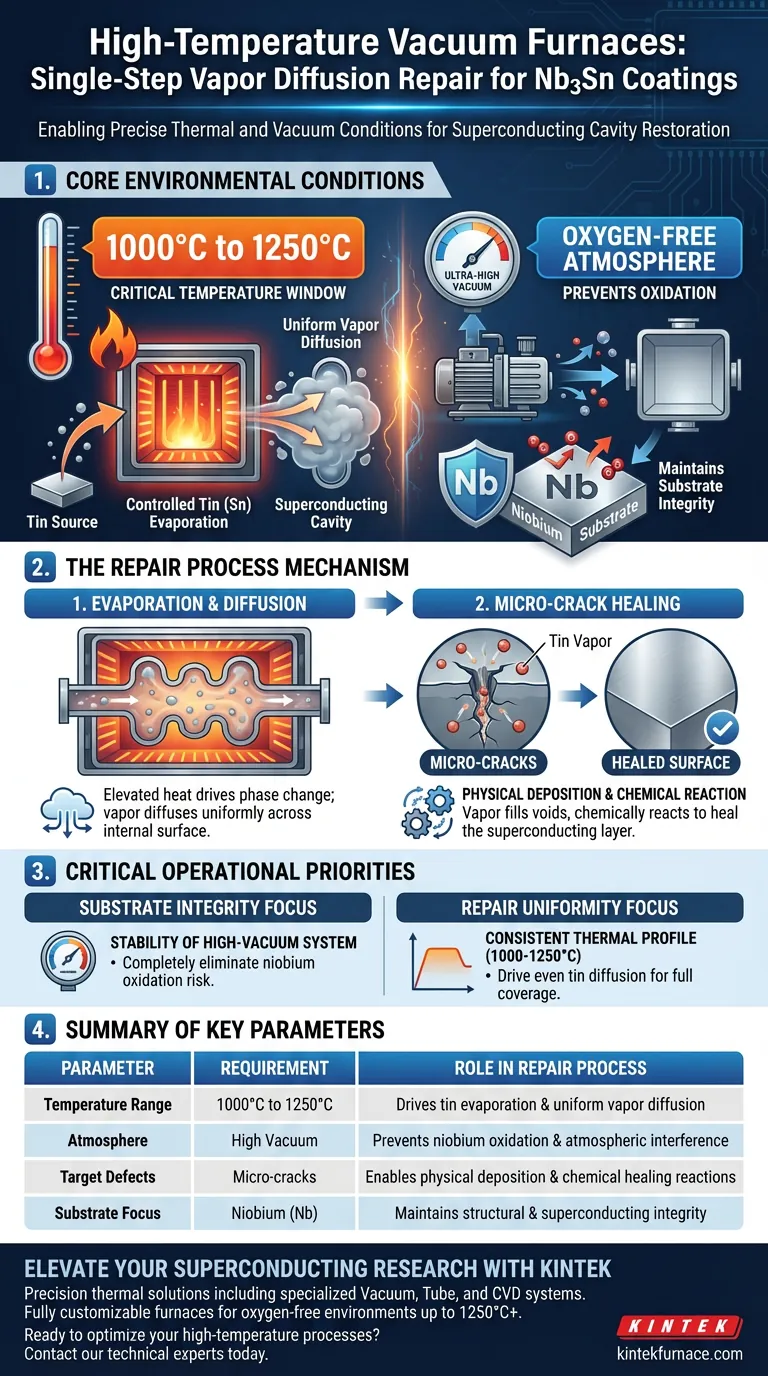

Para permitir o reparo por difusão de vapor em uma única etapa de revestimentos de Nb3Sn, um forno a vácuo de alta temperatura deve fornecer um ambiente térmico preciso entre 1000°C e 1250°C juntamente com uma atmosfera de alto vácuo. Essa combinação específica permite a evaporação controlada da fonte de estanho (Sn) e sua difusão uniforme pela superfície interna da cavidade supercondutora. Simultaneamente, o vácuo impede a oxidação do substrato de nióbio, permitindo a deposição física e as reações químicas necessárias para curar microfissuras.

O sucesso deste processo de reparo depende da capacidade do forno de manter um ambiente livre de oxigênio, ao mesmo tempo em que sustenta temperaturas altas o suficiente para transformar o estanho sólido em um vapor reativo que penetra e cura defeitos microscópicos na superfície.

Controle Térmico e Dinâmica de Difusão

A Janela Crítica de Temperatura

O forno opera dentro de uma faixa de temperatura estrita de 1000°C a 1250°C.

Este calor elevado é o principal motor para a mudança de fase da fonte de estanho. Nessas temperaturas, o estanho evapora efetivamente, criando a pressão de vapor necessária para o processo de reparo.

Alcançando Cobertura Uniforme

O controle preciso da temperatura garante que o vapor de estanho não apenas evapore, mas também difunda uniformemente.

Essa uniformidade é essencial para cobrir toda a superfície interna da cavidade supercondutora, garantindo que nenhuma área fique sem tratamento.

O Papel do Ambiente de Vácuo

Prevenindo Danos ao Substrato

O ambiente de alto vácuo não é apenas para limpeza; é uma necessidade química.

Em altas temperaturas, o nióbio é altamente reativo ao oxigênio. O vácuo impede a oxidação do substrato de nióbio, garantindo que o material base mantenha sua integridade estrutural e supercondutora durante o intenso ciclo de aquecimento.

Facilitando a Cura de Microfissuras

O ambiente de vácuo facilita um mecanismo duplo de deposição física e reação química.

Ao remover a interferência atmosférica, o vapor de estanho pode penetrar nas microfissuras do revestimento. Ele preenche fisicamente essas cavidades e reage quimicamente com a estrutura existente para "curar" a camada supercondutora.

Requisitos Operacionais Críticos

Equilibrando Calor e Pressão

O processo depende da sinergia entre calor e vácuo.

Se a temperatura cair abaixo do limite de 1000°C, o estanho pode não evaporar ou difundir o suficiente para reparar defeitos. Inversamente, se a integridade do vácuo for comprometida, o alto calor destruirá a cavidade de nióbio por oxidação em vez de repará-la.

O Mecanismo de Reparo

As condições do forno são projetadas para atingir especificamente microfissuras.

O ambiente promove a formação de novo material Nb3Sn nesses locais de defeito, restaurando a continuidade da superfície supercondutora.

Otimizando Parâmetros do Processo

Para garantir o reparo eficaz de cavidades supercondutoras, considere estas prioridades operacionais:

- Se seu foco principal é a Integridade do Substrato: Priorize a estabilidade do sistema de alto vácuo para eliminar completamente o risco de oxidação do nióbio.

- Se seu foco principal é a Uniformidade do Reparo: Garanta que o perfil térmico permita um aquecimento consistente entre 1000°C e 1250°C para impulsionar a difusão uniforme do estanho.

Ao manter rigorosamente esses parâmetros ambientais, você transforma um processo de alto calor potencialmente destrutivo em um tratamento restaurador preciso para componentes supercondutores.

Tabela Resumo:

| Parâmetro | Requisito | Papel no Processo de Reparo |

|---|---|---|

| Faixa de Temperatura | 1000°C a 1250°C | Impulsiona a evaporação do estanho e a difusão uniforme do vapor |

| Atmosfera | Alto Vácuo | Previne a oxidação do nióbio e a interferência atmosférica |

| Defeitos Alvo | Microfissuras | Permite deposição física e reações químicas de cura |

| Foco do Substrato | Nióbio (Nb) | Mantém a integridade estrutural e supercondutora |

Eleve sua Pesquisa em Supercondutores com a KINTEK

A precisão é inegociável ao lidar com difusão de vapor em alta temperatura e reparo de Nb3Sn. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas especializados de Vácuo, Tubo e CVD projetados para manter os rigorosos ambientes livres de oxigênio e perfis térmicos estáveis (até 1250°C+) necessários para a ciência de materiais avançada.

Apoiados por P&D e fabricação especializados, nossos fornos são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais. Esteja você curando microfissuras em cavidades supercondutoras ou desenvolvendo revestimentos de próxima geração, a KINTEK oferece a confiabilidade que você precisa para ter sucesso.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita.

Guia Visual

Referências

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como os fornos a vácuo podem ser classificados com base na faixa de temperatura? Descubra o Forno Certo para as Suas Necessidades de Laboratório

- Quais são os requisitos ambientais para a sinterização a vácuo? Alcançar densidade e pureza de material superiores

- O que é alta temperatura em forno a vácuo? Desvendando o calor extremo para materiais avançados

- Que gases no ar podem dissolver-se no metal fundido e causar defeitos? Previna Porosidade e Fragilização

- Por que um forno de tratamento térmico a alto vácuo é essencial para superligas? Desbloqueie a integridade máxima do material

- Como um forno a vácuo horizontal lida com diferentes tamanhos de peças? Otimize o Carregamento para Aquecimento Uniforme

- Como um forno a vácuo melhora o processo de secagem de catalisadores? Maximize ECSA e Previne a Degradação Térmica