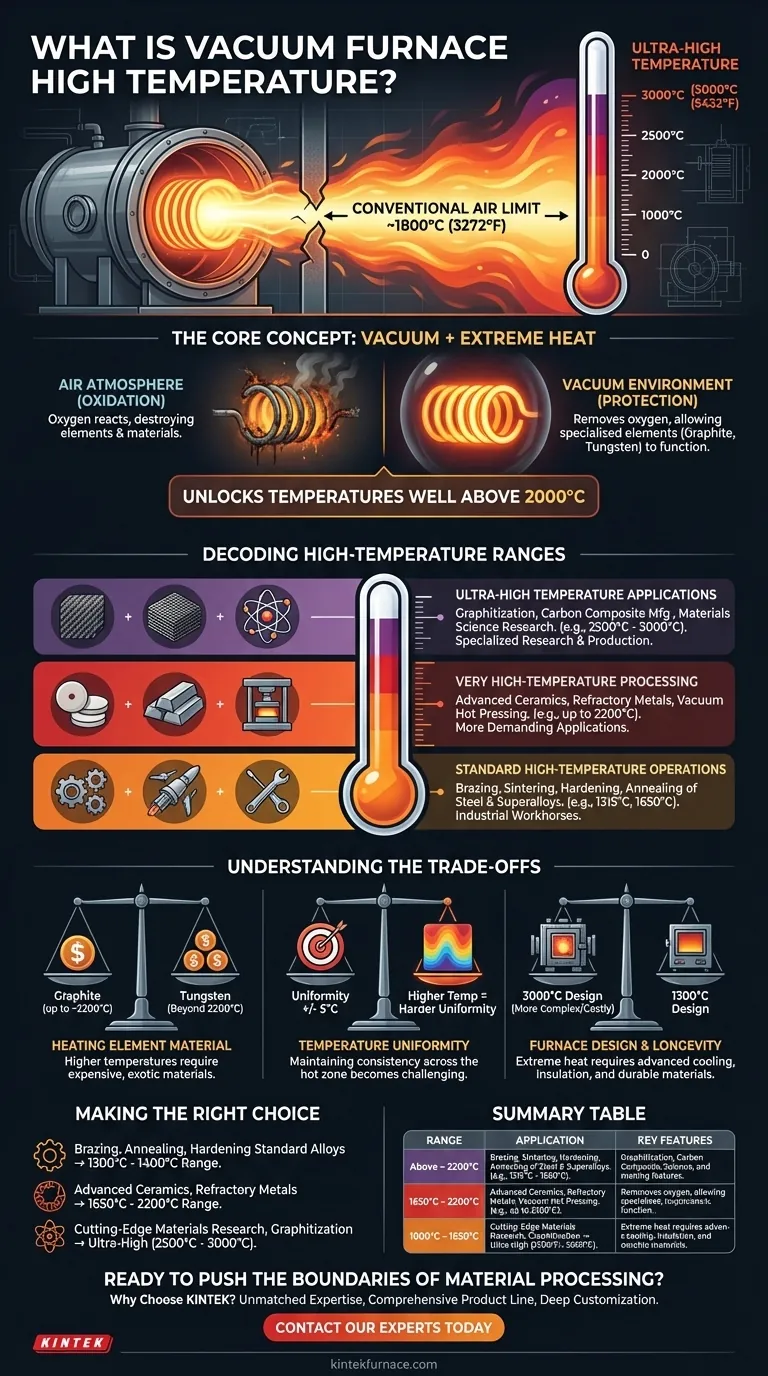

Em um forno a vácuo, "alta temperatura" refere-se a uma faixa que se estende muito além do que é possível em uma atmosfera de ar aberto, tipicamente começando onde os fornos convencionais falham, por volta de 1800°C (3272°F). Dependendo do design específico e dos elementos de aquecimento utilizados, esses fornos podem atingir temperaturas controladas de até 3000°C (5432°F) para o processamento de materiais avançados.

O conceito central não é apenas gerar calor, mas criar um ambiente — um vácuo — que impede que os elementos de aquecimento e os materiais processados oxidem e queimem em temperaturas extremas. Esta é a chave que permite temperaturas bem acima de 2000°C.

O Princípio Fundamental: Por que o Vácuo é Essencial

Para entender "alta temperatura" neste contexto, você deve primeiro entender por que o vácuo é inegociável. Ele resolve um problema fundamental da física e da química em calor extremo.

Prevenindo a Oxidação em Altas Temperaturas

Em uma atmosfera normal, o oxigênio atua como um agente agressivo. Em temperaturas muito altas, ele reagirá rapidamente e destruirá a maioria dos materiais, incluindo os próprios elementos de aquecimento projetados para gerar o calor.

Um forno a vácuo remove o oxigênio e outros gases reativos. Ao criar este ambiente não oxidante, ele permite que os materiais sejam aquecidos até seus limites sem serem consumidos por reações químicas.

Possibilitando Elementos de Aquecimento Especializados

Os elementos de aquecimento por resistência padrão usados no ar atingem o máximo em torno de 1800°C antes de falhar.

Os fornos a vácuo utilizam elementos de aquecimento especializados feitos de materiais como grafite, molibdênio ou tungstênio. Esses materiais podem operar em temperaturas incrivelmente altas, mas seriam destruídos instantaneamente se expostos ao oxigênio a essa temperatura. O vácuo os protege, permitindo que funcionem.

Decodificando as Faixas de Alta Temperatura

"Alta temperatura" não é um número único, mas uma série de níveis, cada um definido por diferentes capacidades de forno e destinado a aplicações específicas.

Operações Padrão de Alta Temperatura (1000°C – 1650°C)

Esta é a faixa mais comum para fornos a vácuo industriais. É usada para processos como brasagem, sinterização, endurecimento e recozimento de aço e superligas.

Fornos nesta categoria, frequentemente especificados até 1315°C (2400°F) ou 1650°C (3000°F), são os cavalos de batalha das indústrias aeroespacial, médica e de fabricação de ferramentas.

Processamento de Altíssima Temperatura (1650°C – 2200°C)

Esta faixa é necessária para aplicações mais exigentes. É essencial para o processamento de cerâmicas avançadas, metais refratários e certos tipos de sinterização que exigem mais energia térmica.

Uma prensa a quente a vácuo, por exemplo, pode operar até 2200°C (3992°F) para aquecer e prensar simultaneamente materiais em peças densas e de alto desempenho.

Aplicações de Temperatura Ultra-Alta (Acima de 2200°C)

Atingir temperaturas de 2200°C a 3000°C (5432°F) é o domínio de fornos de pesquisa e produção altamente especializados.

Estes são usados para grafitização, fabricação de compósitos de carbono e pesquisa em ciência de materiais, onde os limites térmicos absolutos dos elementos precisam ser explorados.

Compreendendo as Compensações

Atingir temperaturas mais altas não é simplesmente uma questão de aumentar a potência. Envolve compensações significativas de engenharia que impactam o custo, a complexidade e o desempenho.

Material do Elemento de Aquecimento

A escolha do elemento de aquecimento dita diretamente a temperatura máxima. O grafite é comum e econômico para temperaturas de até cerca de 2200°C.

Para temperaturas além disso, são necessários materiais mais caros e exóticos, como o tungstênio, aumentando significativamente o custo e a complexidade do forno.

Uniformidade da Temperatura

À medida que a temperatura sobe, torna-se mais difícil manter uma uniformidade perfeita em toda a zona quente. Mesmo os melhores fornos devem equilibrar a temperatura máxima com a consistência.

Uma uniformidade de temperatura nominal de +/- 5°C, como às vezes é especificado, é considerada excelente para processos de alta temperatura e requer controle de zona sofisticado e regulação de energia.

Design e Longevidade do Forno

O calor extremo coloca um estresse imenso em todos os componentes, desde o isolamento até as paredes da câmara de vácuo. Fornos projetados para 3000°C exigem isolamento mais robusto, sistemas de resfriamento avançados e materiais mais duráveis em toda a sua estrutura, tornando-os muito mais complexos e caros de construir e manter do que um forno de 1300°C.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um forno é sobre combinar sua capacidade de temperatura com seu material específico e objetivo de processo.

- Se seu foco principal é brasagem, recozimento ou endurecimento de ligas padrão: Um forno capaz de 1300°C a 1400°C fornece o calor necessário sem o custo de sistemas de temperatura mais alta.

- Se seu foco principal é o processamento de cerâmicas avançadas ou metais refratários: Você precisará procurar sistemas classificados para pelo menos 1650°C e potencialmente até 2200°C.

- Se seu foco principal é pesquisa de materiais de ponta ou grafitização: Seu trabalho exige um forno de temperatura ultra-alta, onde atingir 2500°C a 3000°C é o requisito crítico.

Em última análise, a especificação de temperatura de um forno a vácuo é um reflexo direto dos problemas sofisticados que ele é projetado para resolver.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Típicas | Características Principais |

|---|---|---|

| 1000°C – 1650°C | Brasagem, sinterização, endurecimento de aço e superligas | Cavalo de batalha industrial, econômico |

| 1650°C – 2200°C | Cerâmicas avançadas, processamento de metais refratários | Alto desempenho, elementos de aquecimento especializados |

| Acima de 2200°C | Grafitização, compósitos de carbono, pesquisa de materiais | Temperatura ultra-alta, materiais exóticos necessários |

Pronto para Levar o Processamento de Materiais ao Limite?

Seja sua aplicação exigindo tratamento térmico preciso a 1300°C ou pesquisa de ponta a 3000°C, os fornos a vácuo de alta temperatura avançados da KINTEK são projetados para atender às suas necessidades exatas.

Por que escolher a KINTEK?

- Experiência Inigualável: Aproveitando P&D excepcional e fabricação interna, entregamos soluções robustas para laboratórios nos setores aeroespacial, médico e de materiais avançados.

- Linha de Produtos Abrangente: De fornos mufla e tubulares a fornos a vácuo e atmosfera especializados e sistemas CVD/PECVD, temos a ferramenta certa para seus desafios de alta temperatura.

- Personalização Profunda: Nossa forte capacidade de engenharia garante que seu forno seja adaptado aos seus requisitos de processo exclusivos, especificações de uniformidade de temperatura e metas de material.

Não deixe que as limitações de temperatura impeçam sua inovação. Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode transformar suas capacidades de processamento de alta temperatura.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje