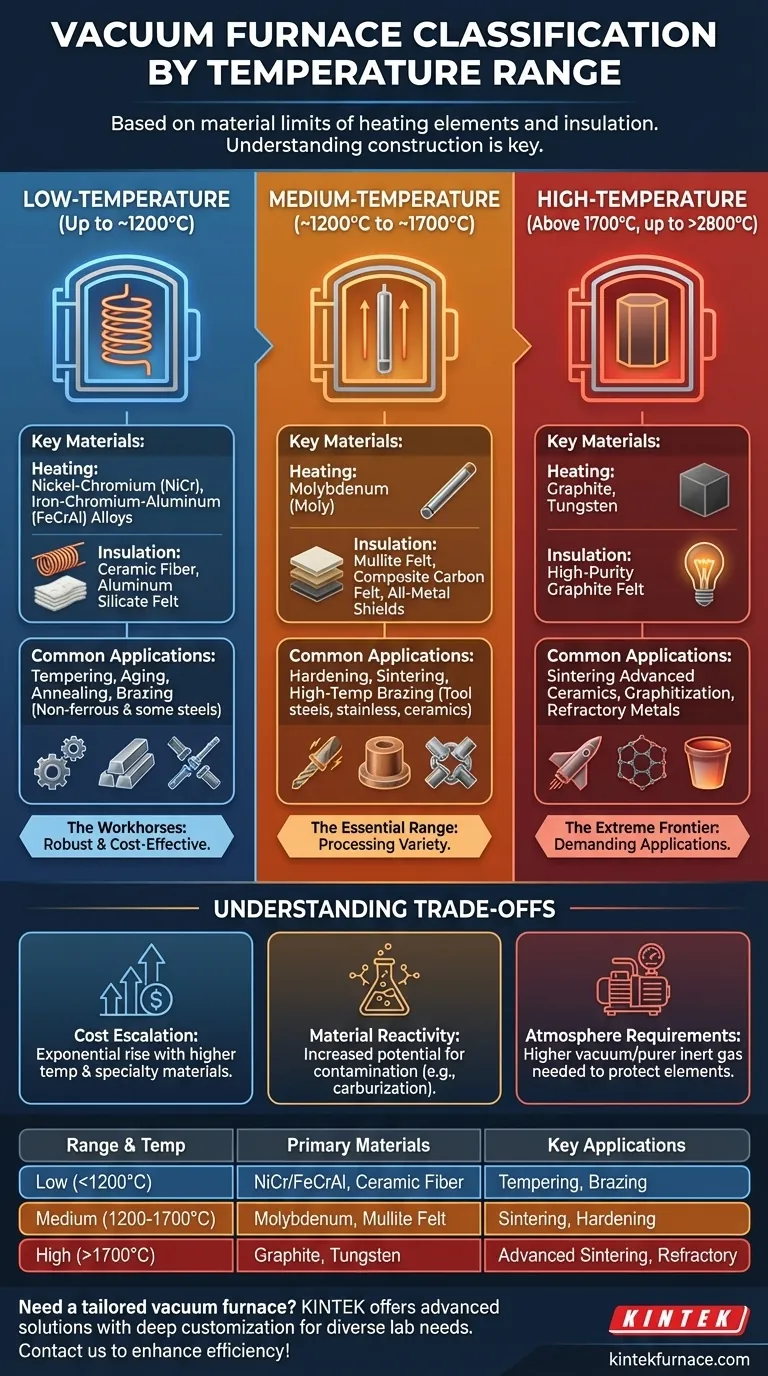

Em princípio, os fornos a vácuo são categorizados em três faixas principais de temperatura. Fornos de baixa temperatura operam até aproximadamente 1200°C, fornos de média temperatura atingem até 1700°C e fornos de alta temperatura operam acima de 1700°C, alguns sendo capazes de exceder 2800°C. Essas divisões não são arbitrárias; elas são definidas pelos limites físicos dos materiais usados para construir os elementos de aquecimento e o isolamento do forno.

A classificação de um forno a vácuo pela temperatura é um reflexo direto de sua construção interna. Compreender os materiais usados para aquecimento e isolamento é mais crítico do que memorizar os números exatos de temperatura, pois isso revela as verdadeiras capacidades e limitações do forno.

A Engenharia por Trás das Faixas de Temperatura

A temperatura máxima de um forno não é um dado de marketing, mas um limite rígido imposto pela ciência dos materiais. A escolha dos elementos de aquecimento e isolamento dita a faixa operacional, o custo e as aplicações adequadas para o forno.

Fornos de Baixa Temperatura (Até ~1200°C)

Estes fornos são os pilares para muitos processos térmicos comuns. Eles são tipicamente usados para aplicações como têmpera, envelhecimento, recozimento e brasagem de metais não ferrosos e alguns aços.

A tecnologia é baseada em materiais robustos e econômicos. Os elementos de aquecimento são comumente feitos de ligas de níquel-cromo (NiCr) ou ferro-cromo-alumínio (FeCrAl).

Para isolamento, esses fornos utilizam fibra cerâmica ou feltro de silicato de alumínio de alta temperatura, que fornecem excelente resistência térmica nesta faixa sem degradação significativa.

Fornos de Média Temperatura (~1200°C a ~1700°C)

Esta faixa é essencial para o processamento de uma variedade maior de materiais, incluindo aços ferramenta, aços inoxidáveis e certas cerâmicas. Aplicações comuns incluem têmpera, sinterização e brasagem de alta temperatura.

Para atingir essas temperaturas, os fornos devem usar metais refratários. O elemento de aquecimento mais comum é o molibdênio (Moly), que possui um alto ponto de fusão, mas deve ser protegido do oxigênio em altas temperaturas, tornando o vácuo ou atmosfera inerte essencial.

O isolamento migra para materiais como feltro de mulita ou feltro de carbono composto para lidar com a carga térmica aumentada. Zonas quentes totalmente metálicas com blindagem de molibdênio ou aço inoxidável também são comuns.

Fornos de Alta Temperatura (Acima de 1700°C)

Reservados para as aplicações mais exigentes, estes fornos são usados para sinterização de cerâmicas avançadas, graphitização e processamento de metais refratários.

A tecnologia depende de materiais com os mais altos pontos de fusão. O grafite é o elemento de aquecimento e material isolante mais comum devido à sua estabilidade e resistência em temperaturas extremas. Para aplicações especializadas que não podem tolerar carbono, utiliza-se tungstênio.

Toda a zona quente, incluindo elementos de aquecimento e isolamento, é tipicamente construída com feltro de grafite de alta pureza, que pode suportar temperaturas bem acima de 2200°C.

Compreendendo as Trocas (Trade-offs)

Escolher uma classificação de temperatura superior à necessária introduz custos e complexidades significativos. É crucial adaptar o forno ao processo.

A Escalada de Custos

À medida que a temperatura máxima aumenta, o custo do forno sobe exponencialmente. Metais refratários como molibdênio e tungstênio são muito mais caros do que as ligas NiCr, e a fabricação de componentes de grafite de alta pureza é um processo complexo e dispendioso.

Reatividade do Material e Contaminação

Em temperaturas mais altas, o potencial para reações químicas indesejadas aumenta. Por exemplo, um elemento de aquecimento de grafite pode carburizar certos metais, tornando-o inadequado para esses processos. Uma zona quente de molibdênio totalmente metálica pode ser necessária em vez disso, mesmo que seja mais cara.

Requisitos de Atmosfera e Vácuo

Proteger elementos de aquecimento como molibdênio e tungstênio da oxidação requer um vácuo de maior qualidade ou um preenchimento com gás inerte mais puro. Operações de alta temperatura são menos tolerantes a vazamentos ou impurezas atmosféricas, exigindo sistemas de bomba de vácuo mais sofisticados e confiáveis.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha final deve ser ditada pelos materiais que você está processando e pelo perfil térmico que eles exigem.

- Se o seu foco principal for tratamento térmico padrão ou brasagem de ligas comuns: Um forno de baixa temperatura (até 1200°C) é a escolha mais econômica e confiável.

- Se o seu foco principal for processar aços ferramenta, aços inoxidáveis ou sinterização básica de cerâmica: Um forno de média temperatura (até 1700°C) com elementos de molibdênio é o padrão da indústria.

- Se o seu foco principal for pesquisa de materiais avançados, sinterização de cerâmicas técnicas ou processamento de metais refratários: Um forno de alta temperatura (acima de 1700°C) com componentes de grafite ou tungstênio é necessário.

Adaptar a ciência dos materiais do forno aos requisitos do seu processo é a chave para alcançar resultados confiáveis e repetíveis.

Tabela de Resumo:

| Faixa de Temperatura | Materiais Principais | Aplicações Comuns |

|---|---|---|

| Baixa (Até ~1200°C) | Ligas NiCr/FeCrAl, fibra cerâmica | Têmpera, envelhecimento, recozimento, brasagem de metais não ferrosos |

| Média (~1200°C a ~1700°C) | Molibdênio, feltro de mulita | Têmpera, sinterização, brasagem de alta temperatura de aços ferramenta |

| Alta (Acima de 1700°C) | Grafite, tungstênio, feltro de grafite | Sinterização de cerâmicas avançadas, graphitização, metais refratários |

Precisa de um forno a vácuo adaptado às suas necessidades específicas de temperatura e material? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e obter resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais