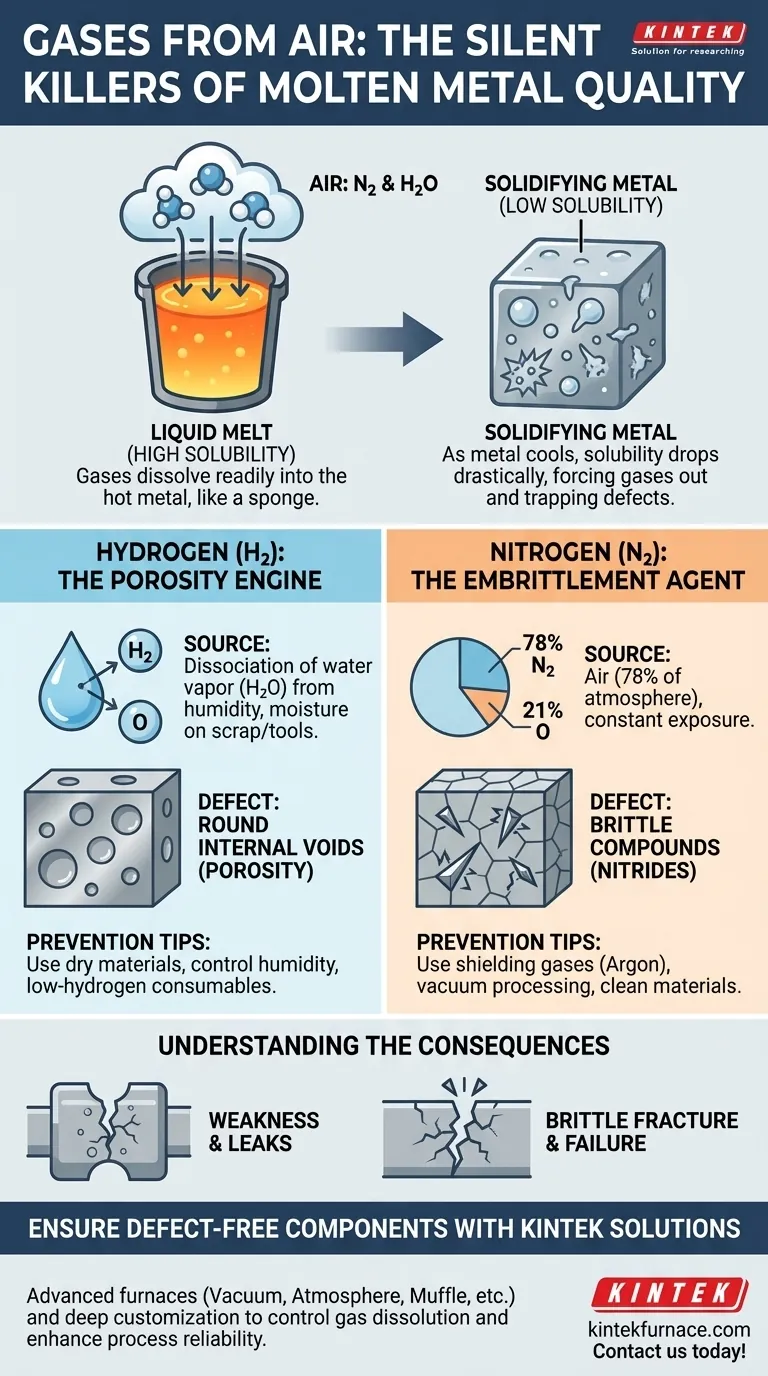

Os dois gases no ar que causam os defeitos mais significativos no metal fundido são o nitrogénio e o hidrogénio. Nas altas temperaturas de uma fusão líquida, esses gases dissolvem-se facilmente no metal, mas à medida que este arrefece e solidifica, a sua solubilidade diminui drasticamente, forçando-os a sair da solução e criando falhas internas prejudiciais.

O metal fundido age como uma esponja para o hidrogénio e o nitrogénio. Quando o metal solidifica, ele não consegue mais reter esses gases dissolvidos, que então ficam presos como bolhas (porosidade) ou formam compostos quebradiços que comprometem a integridade do produto final.

O Princípio Fundamental: Solubilidade de Gases no Metal

A questão central é uma lei física: os gases são significativamente mais solúveis em metal líquido do que em metal sólido. Essa diferença na solubilidade é o motor que impulsiona a formação de defeitos durante o processo de fundição ou soldagem.

Pense nisso como dissolver açúcar em água. Você pode dissolver muito mais açúcar em água quente do que em água fria. Se você arrefecer uma solução de açúcar quente saturada, o açúcar precipitará em cristais. Metal fundido e gases dissolvidos comportam-se de maneira muito semelhante.

O Problema das Altas Temperaturas

Nas temperaturas de fusão, os átomos no metal estão frouxamente arranjados e possuem alta energia, deixando mais espaço para pequenos átomos de gás como o hidrogénio e o nitrogénio difundirem-se no líquido. A atmosfera circundante fornece um suprimento quase ilimitado desses gases.

A Fase Crítica de Arrefecimento

À medida que o metal arrefece e começa a solidificar, a sua estrutura cristalina torna-se mais rígida e ordenada. Simplesmente não há espaço para os átomos de gás dissolvidos. Essa queda súbita na solubilidade força o gás a sair da matriz metálica. Como o exterior da peça fundida ou solda solidifica primeiro, esse gás em fuga fica preso dentro do metal em solidificação.

Os Dois Principais Culpados do Ar

Embora o ar seja uma mistura de gases, o nitrogénio e o hidrogénio são os mais problemáticos devido ao seu tamanho atómico, reatividade e abundância.

Hidrogénio (H): O Motor da Porosidade

O hidrogénio é o menor átomo e pode difundir-se facilmente no metal fundido. A principal fonte não é tipicamente o hidrogénio gasoso, mas a dissociação de vapor de água (H₂O) da humidade no ar ou da humidade em sucata, ferramentas ou fluxos.

Em altas temperaturas, a água decompõe-se, libertando hidrogénio para ser absorvido pela fusão. Ao arrefecer, este hidrogénio é agressivamente rejeitado do metal em solidificação, formando vazios internos redondos conhecidos como porosidade de hidrogénio.

Nitrogénio (N₂): O Agente de Fragilização

O nitrogénio compõe aproximadamente 78% do ar, criando exposição constante. Assim como o hidrogénio, ele pode causar porosidade, mas o seu efeito mais insidioso é a capacidade de reagir com o metal base e os elementos de liga.

Em metais como aço, alumínio e, especialmente, titânio, o nitrogénio dissolvido pode formar compostos duros e quebradiços chamados nitretos durante o arrefecimento. Esses nitretos atuam como pontos de tensão internos, reduzindo drasticamente a ductilidade e a tenacidade do material, um fenómeno conhecido como fragilização.

Compreendendo as Consequências

Os defeitos causados por gases dissolvidos não são meramente cosméticos; eles impactam diretamente o desempenho mecânico e a confiabilidade do componente final.

Porosidade: O Efeito "Queijo Suíço"

A porosidade gasosa cria uma rede de vazios internos. Isso reduz a área da secção transversal do componente, tornando-o mais fraco e menos denso. Esses vazios lisos e esféricos também atuam como concentradores de tensão, fornecendo um ponto de iniciação fácil para a formação e crescimento de fissuras sob carga, levando a falhas prematuras.

Fragilização: Nitretos e Hidretos

Ao contrário dos vazios vazios, os nitretos (e, menos comumente, os hidretos) são partículas físicas incorporadas dentro da estrutura granular do metal. Essas inclusões duras e semelhantes à cerâmica perturbam a continuidade da rede metálica.

Elas impedem que o metal se deforme plasticamente sob tensão, fazendo-o fraturar de maneira frágil com pouco ou nenhum aviso. Isso é particularmente perigoso em aplicações que exigem tenacidade e resistência ao impacto.

Fazendo a Escolha Certa para o Seu Processo

Controlar a atmosfera e as matérias-primas não é uma etapa opcional; é fundamental para a produção de componentes metálicos sólidos. O seu foco específico dependerá do modo de falha principal que precisa prevenir.

- Se o seu foco principal é prevenir fraqueza estrutural e vazamentos: O seu principal objetivo é minimizar a absorção de hidrogénio para reduzir a porosidade. Isso significa garantir que todos os materiais estejam secos e controlar a humidade.

- Se o seu foco principal é garantir ductilidade e resistência ao impacto: Deve controlar a exposição ao nitrogénio, especialmente em ligas sensíveis. Isso pode exigir o uso de gases de proteção (como argónio) ou processamento a vácuo.

- Se o seu foco principal é a qualidade geral em ligas de alto desempenho: Deve controlar agressivamente tanto o hidrogénio quanto o nitrogénio através de uma combinação de matérias-primas limpas, proteção por vácuo ou gás inerte e tratamentos de fusão específicos.

Em última análise, dominar a interação entre a atmosfera e a fusão é essencial para traduzir um bom design num produto confiável e de alto desempenho.

Tabela Resumo:

| Gás | Fonte Primária | Principais Defeitos Causados | Dicas de Prevenção |

|---|---|---|---|

| Hidrogénio | Vapor de água, humidade | Porosidade (vazios) | Usar materiais secos, controlar a humidade |

| Nitrogénio | Ar (78% da atmosfera) | Fragilização (nitretos) | Usar gases de proteção, processamento a vácuo |

Garanta que os seus componentes metálicos estejam livres de defeitos com as soluções avançadas de fornos da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios fornos de alta temperatura como fornos de Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. A nossa profunda capacidade de personalização atende precisamente às suas necessidades experimentais únicas para controlar a dissolução de gases e prevenir defeitos. Contacte-nos hoje para melhorar a fiabilidade do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás