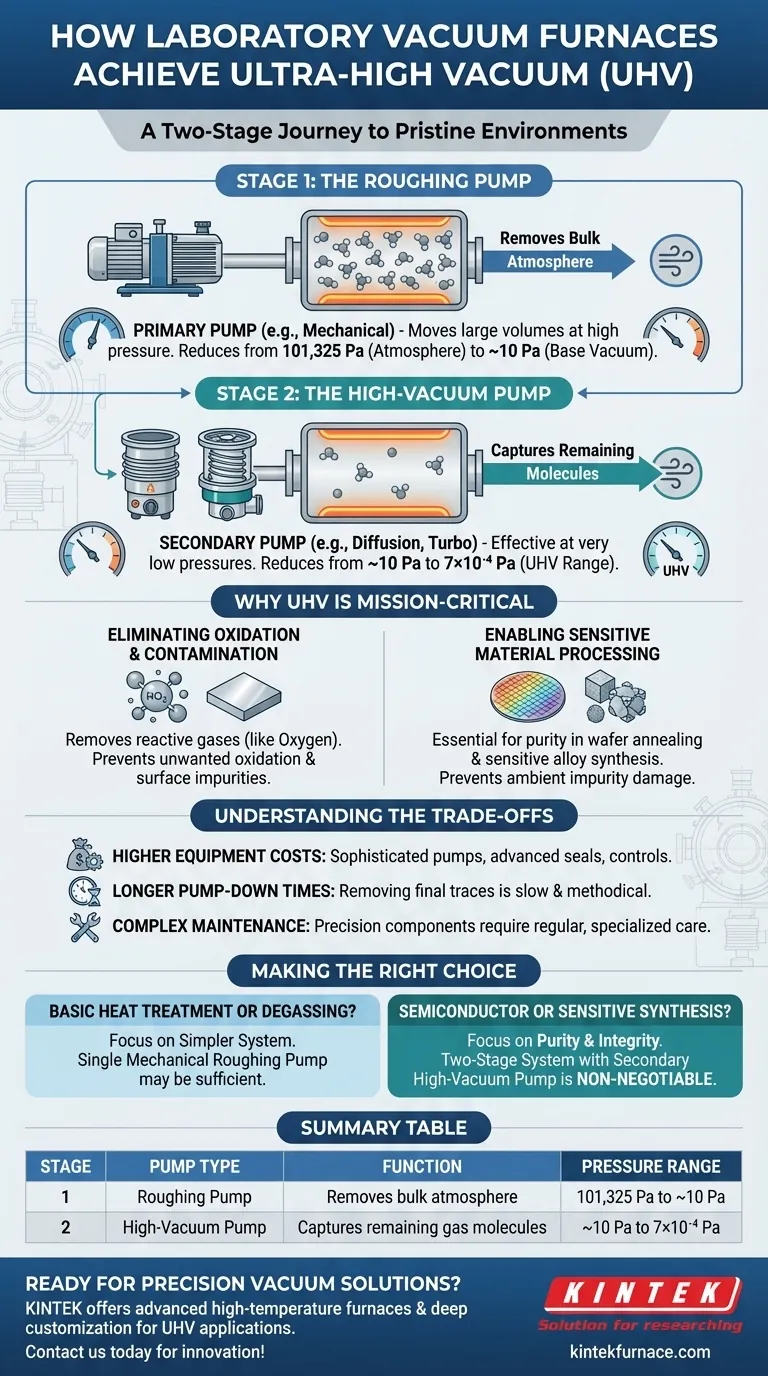

Em sua essência, alcançar vácuo ultra-alto em um forno de laboratório é um processo de dois estágios. O sistema primeiro usa uma bomba mecânica de "pré-vácuo" para remover a grande maioria do ar da câmara. Uma vez estabelecido esse vácuo inicial, uma bomba secundária de alto vácuo, como uma bomba de difusão ou molecular, assume para capturar as raras moléculas de gás restantes e atingir as pressões ultra-baixas necessárias.

Nenhuma bomba única pode operar eficientemente em toda a vasta faixa de pressão da atmosfera até o vácuo ultra-alto. A solução é uma parceria necessária: uma bomba primária para fazer o trabalho pesado e uma bomba secundária para a tarefa altamente especializada de criar um vácuo quase perfeito.

A Jornada em Dois Estágios para o Vácuo Ultra-Alto

Alcançar um ambiente quase desprovido de partículas não é um simples ato de sucção. Requer diferentes tecnologias, cada uma otimizada para uma faixa específica de densidade de gás.

Estágio 1: A Bomba de Pré-Vácuo

O primeiro passo é remover a maior parte da atmosfera da câmara selada do forno. Este é o trabalho de uma bomba primária, muitas vezes chamada de bomba de "pré-vácuo".

Essas bombas mecânicas são projetadas para mover grandes volumes de gás em pressões relativamente altas. Elas levam a câmara da pressão atmosférica a um nível de vácuo básico ou "grosseiro", tipicamente em torno de 10 Pa.

Neste ponto, a eficiência da bomba cai drasticamente porque há poucas moléculas de gás para que sua ação mecânica funcione eficazmente. Ela criou as condições iniciais necessárias para a próxima etapa.

Estágio 2: A Bomba de Alto Vácuo

Com o trabalho pesado feito, uma bomba secundária assume. Essas bombas, como as bombas de difusão ou turbomoleculares, operam em princípios eficazes em pressões muito baixas.

Uma bomba de difusão usa jatos de vapor de óleo quente para "empurrar" moléculas de gás perdidas em direção a uma saída, enquanto uma bomba turbomolecular usa uma série de pás rotativas de alta velocidade para atingir as moléculas e direcioná-las para fora da câmara.

Esta bomba secundária é o que reduz a pressão do nível de vácuo grosseiro para a faixa de vácuo ultra-alto (UHV), tão baixo quanto 7×10⁻⁴ Pa.

Por que o Vácuo Ultra-Alto é Crucial

O esforço e a complexidade significativos necessários para alcançar UHV são justificados pela necessidade absoluta de um ambiente de processamento imaculado.

Eliminando Oxidação e Contaminação

Na pressão atmosférica normal, gases reativos como o oxigênio são abundantes e interagirão instantaneamente com a superfície de um material, especialmente em altas temperaturas.

Um ambiente UHV remove efetivamente esses gases reativos, prevenindo a oxidação indesejada e a contaminação da superfície que poderia comprometer as propriedades do material.

Permitindo o Processamento de Materiais Sensíveis

Para aplicações avançadas, a pureza é primordial. Mesmo alguns átomos estranhos podem alterar o desempenho de um produto final.

Processos como o rec cozimento de wafers semicondutores ou a síntese de ligas altamente sensíveis exigem UHV para garantir que as propriedades estruturais e eletrônicas do material não sejam arruinadas por impurezas ambientais.

Compreendendo as Trocas e Realidades

Embora poderosa, a tecnologia de fornos UHV vem com complexidades inerentes que devem ser gerenciadas. Essa capacidade é uma troca entre desempenho e custo operacional.

Custos de Equipamento Mais Altos

A inclusão de bombas secundárias sofisticadas, controladores avançados e vedações de alta integridade torna os sistemas UHV significativamente mais caros do que os fornos a vácuo ou atmosfera padrão.

Tempos de Bombeamento Mais Longos

Atingir o vácuo ultra-alto é um processo de retornos decrescentes. Remover os traços finais de gás da câmara e suas superfícies internas é um processo lento e metódico que pode adicionar um tempo significativo a cada ciclo operacional.

Manutenção Complexa

As bombas, válvulas e vedações que mantêm o UHV são componentes de precisão. Eles exigem manutenção especializada e regular para evitar vazamentos e garantir que o sistema possa atingir consistentemente sua pressão alvo.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo exigido é ditado inteiramente pela sensibilidade do seu material e processo.

- Se o seu foco principal é tratamento térmico básico ou desgaseificação: Um sistema mais simples e econômico usando apenas uma bomba mecânica de pré-vácuo pode ser suficiente.

- Se o seu foco principal é o processamento de semicondutores ou a síntese de materiais sensíveis: Um sistema de dois estágios com uma bomba secundária de alto vácuo é inegociável para garantir a pureza e a integridade dos seus resultados.

Compreender essa abordagem em etapas permite que você selecione o equipamento certo para garantir o sucesso do seu trabalho.

Tabela Resumo:

| Estágio | Tipo de Bomba | Função | Faixa de Pressão |

|---|---|---|---|

| 1 | Bomba de Pré-Vácuo | Remove a maior parte da atmosfera | De 101.325 Pa a ~10 Pa |

| 2 | Bomba de Alto Vácuo | Captura as moléculas de gás restantes | De ~10 Pa a 7×10⁻⁴ Pa |

Pronto para elevar as capacidades do seu laboratório com soluções de vácuo de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa profunda personalização garante que eles atendam às suas necessidades experimentais exclusivas para aplicações de vácuo ultra-alto. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o processamento de seus materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje