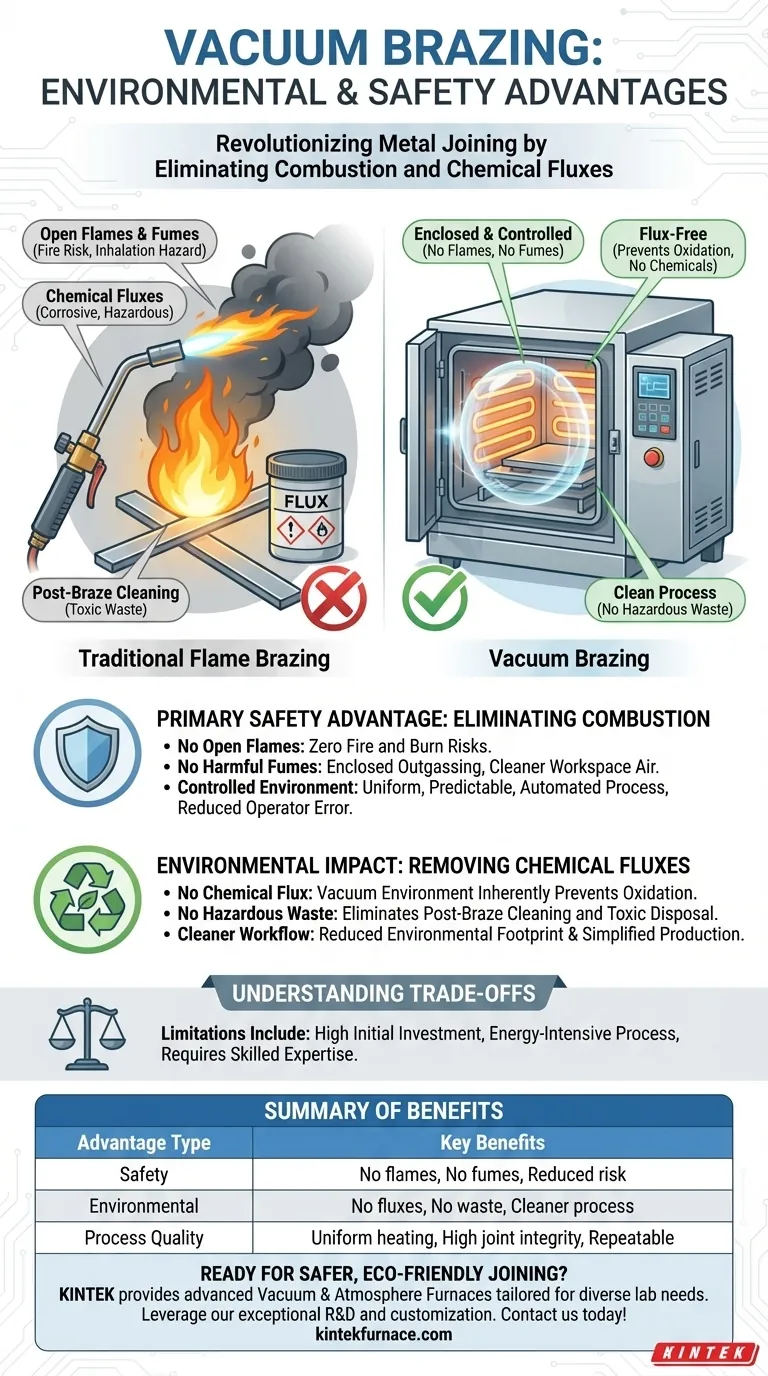

Em sua essência, a brasagem a vácuo oferece vantagens ambientais e de segurança significativas em relação aos métodos tradicionais, mudando fundamentalmente o ambiente de união. Em vez de depender de uma chama aberta e de agentes de limpeza química, o processo utiliza um vácuo controlado e fechado que inerentemente previne a oxidação e elimina a produção de subprodutos de combustão perigosos, criando uma operação mais limpa e segura do início ao fim.

Ao remover tanto os fluxos químicos quanto a combustão por chama aberta da equação, a brasagem a vácuo aborda diretamente duas das maiores preocupações de segurança e ambientais associadas à união de metais. Isso resulta em um espaço de trabalho mais limpo, menos resíduos perigosos e um processo mais previsível e seguro para o operador.

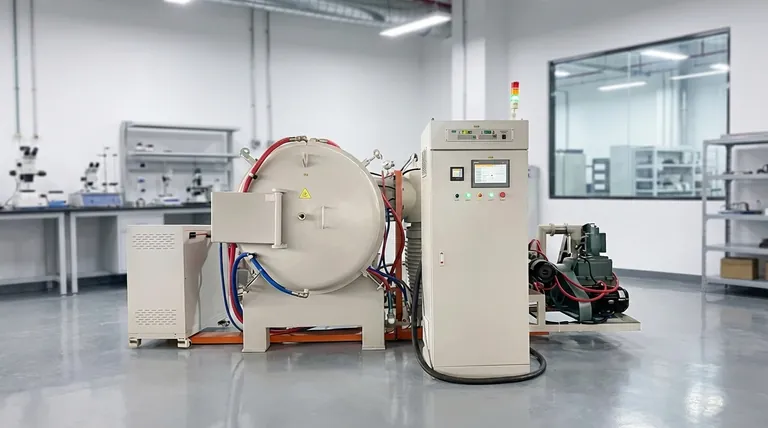

A Principal Vantagem de Segurança: Eliminação da Combustão

O benefício de segurança mais imediato da brasagem a vácuo vem de transferir o processo de uma chama aberta para um forno selado e controlado. Essa mudança mitiga vários riscos críticos no local de trabalho.

Sem Chamas Abertas ou Fumos

A brasagem tradicional por chama envolve um maçarico aberto, o que apresenta um risco óbvio de incêndio e queimaduras. Mais importante, gera subprodutos de combustão e fumos que podem ser prejudiciais se inalados pelo operador.

A brasagem a vácuo ocorre inteiramente dentro de um forno fechado. Isso elimina o risco de chamas abertas e garante que qualquer desgaseificação dos materiais seja contida, não liberada para o ar do local de trabalho.

Um Ambiente Controlado e Previsível

A brasagem por chama depende muito da habilidade do operador para aplicar calor uniformemente, o que pode ser inconsistente. Em contraste, um forno a vácuo oferece aquecimento e resfriamento excepcionalmente uniformes em um ciclo automatizado e altamente repetível.

Esse ambiente controlado não apenas melhora a qualidade da junta, mas também torna o processo muito mais previsível e menos dependente de intervenção manual, reduzindo as chances de erro do operador que poderiam levar a um incidente de segurança.

O Impacto Ambiental: Remoção de Fluxos Químicos

Além de eliminar a combustão, o próprio ambiente de vácuo oferece um grande benefício ambiental ao tornar os fluxos químicos desnecessários.

O Problema com o Fluxo Tradicional

Na maioria dos processos de brasagem, é necessário um fluxo — um agente químico — para limpar as superfícies metálicas e prevenir a oxidação, de modo que o metal de adição possa se ligar adequadamente. Esses fluxos são frequentemente corrosivos ou perigosos.

Após a brasagem, o resíduo de fluxo deve ser completamente limpo da peça, uma etapa que geralmente envolve mais produtos químicos e cria resíduos perigosos que exigem descarte especial.

Como o Vácuo Substitui o Fluxo

O vácuo no forno remove oxigênio e outros gases atmosféricos da câmara. Ao criar uma atmosfera livre de contaminantes, o próprio vácuo previne a oxidação nas peças metálicas enquanto são aquecidas.

Como a oxidação é prevenida pelo ambiente, não há necessidade de um fluxo químico. O processo é inerentemente mais limpo, produzindo juntas brilhantes e limpas sem assistência química.

Eliminação de Resíduos de Limpeza Pós-Brasagem

Como não é usado fluxo, não há necessidade de limpeza química pós-brasagem. Isso reduz diretamente o uso de materiais perigosos e elimina o processo subsequente de tratamento e descarte de resíduos químicos. Simplifica todo o fluxo de trabalho de produção, ao mesmo tempo em que reduz sua pegada ambiental.

Compreendendo as Vantagens e Desvantagens

Embora a brasagem a vácuo ofereça benefícios claros, não é a solução ideal para todos os cenários. Compreender suas limitações é fundamental para tomar uma decisão informada.

Alto Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo. Para operações de pequena escala ou prototipagem, o custo pode ser proibitivo em comparação com o baixo custo inicial de uma simples configuração de maçarico para brasagem por chama.

Consumo de Energia

Aquecer um grande forno industrial a temperaturas entre 800°C e 1150°C é um processo que consome muita energia. Embora possa ser altamente eficiente para processar grandes lotes de peças em um único ciclo, o consumo geral de energia é uma consideração crítica tanto para o custo quanto para o impacto ambiental.

Complexidade do Processo e Expertise

Operar um forno a vácuo exige um profundo conhecimento de metalurgia, termodinâmica e controle de processo. Não é uma tecnologia "plug-and-play" simples e exige técnicos qualificados para garantir a configuração, operação e manutenção adequadas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de brasagem deve estar diretamente alinhada com as principais restrições e objetivos do seu projeto.

- Se o seu foco principal é a segurança no local de trabalho e a limpeza ambiental: A brasagem a vácuo é a escolha superior devido à sua natureza fechada, livre de fluxo e livre de combustão.

- Se o seu foco principal é minimizar o custo inicial para trabalhos de baixo volume: A brasagem tradicional por chama é frequentemente mais prática, mas você deve implementar protocolos robustos de segurança e manuseio de resíduos para mitigar seus riscos.

- Se o seu foco principal é alcançar a mais alta integridade da junta para componentes críticos: A brasagem a vácuo é inigualável, pois seu ambiente limpo e controlado é essencial para aplicações aeroespaciais, médicas e hidráulicas.

Em última análise, a adoção da brasagem a vácuo é uma decisão estratégica para priorizar a pureza do processo, a segurança e a repetibilidade em detrimento do menor custo inicial do equipamento.

Tabela Resumo:

| Tipo de Vantagem | Principais Benefícios |

|---|---|

| Segurança | Sem chamas abertas, sem fumos nocivos, risco reduzido de erro do operador |

| Ambiental | Sem fluxos químicos, sem resíduos perigosos, elimina a limpeza pós-brasagem |

| Qualidade do Processo | Aquecimento uniforme, resultados repetíveis, alta integridade da junta |

| Desvantagens | Alto custo inicial, uso intensivo de energia, requer operação qualificada |

Pronto para elevar sua união de metais com soluções mais seguras e ecologicamente corretas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e atmosfera, adaptados para diversos laboratórios. Nossas capacidades de personalização profunda garantem que atendemos às suas necessidades experimentais exclusivas, ajudando você a alcançar resultados superiores com impacto ambiental reduzido. Entre em contato conosco hoje para discutir como nossos sistemas de brasagem a vácuo podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material