Na fabricação de células solares, um forno de recozimento a vácuo é uma ferramenta fundamental usada para tratar termicamente wafers de silício em um ambiente controlado e livre de oxigênio. Este processo repara fundamentalmente danos microscópicos dentro da estrutura cristalina do silício que ocorrem durante a fabricação. Ao corrigir esses defeitos, o recozimento melhora diretamente as propriedades elétricas do wafer, resultando em uma célula solar com maior eficiência de conversão e maior estabilidade a longo prazo.

O propósito central do recozimento a vácuo não é adicionar ou construir, mas sim reparar e refinar. Os processos de fabricação inevitavelmente criam imperfeições no wafer de silício; o recozimento fornece a energia térmica controlada necessária para corrigir essas falhas, permitindo que a célula solar final atinja seu potencial máximo de desempenho.

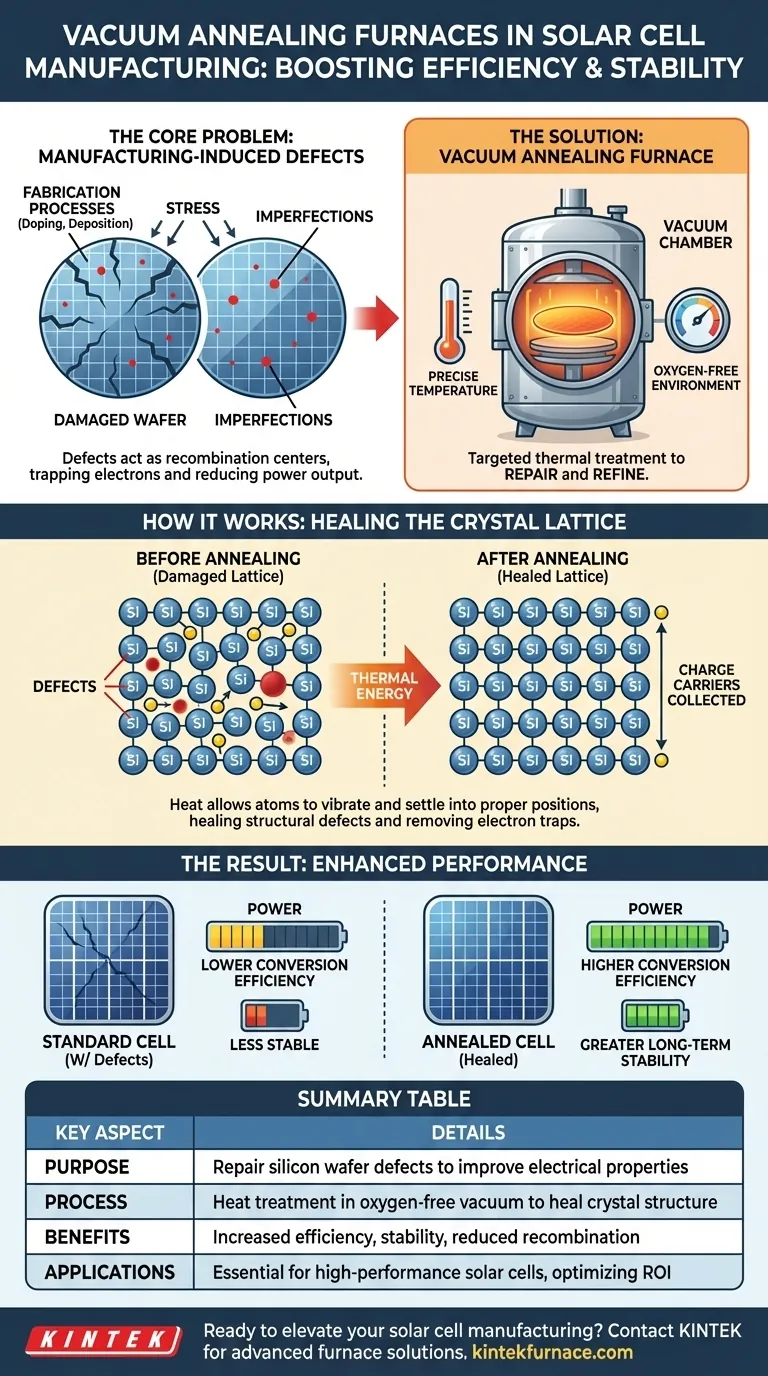

O Problema Central: Defeitos Induzidos pela Fabricação

Para entender por que o recozimento é necessário, devemos primeiro analisar as imperfeições criadas durante as fases anteriores da produção de células solares.

Como os Defeitos São Criados

Os wafers de silício usados para células solares passam por vários processos agressivos, como implantação de íons (dopagem) e deposição de vários filmes.

Essas etapas, embora essenciais, introduzem estresse significativo e criam defeitos pontuais, deslocamentos ou impurezas dentro da estrutura cristalina altamente ordenada do silício.

O Impacto dos Defeitos no Desempenho

Cada defeito atua como um "centro de recombinação"—uma armadilha que pode capturar os elétrons gerados quando a luz solar atinge a célula.

Quando um elétron é capturado, ele não pode contribuir para a corrente elétrica. Defeitos generalizados, portanto, criam um grande gargalo, reduzindo severamente a saída de energia geral e a eficiência da célula.

Como o Recozimento a Vácuo Resolve o Problema

O recozimento a vácuo é um tratamento térmico direcionado, projetado especificamente para reverter esse dano e restaurar a integridade do cristal de silício.

O Princípio do Recozimento

O processo envolve aquecer o wafer a uma temperatura precisa, geralmente abaixo do ponto de fusão do silício. Esse calor fornece energia térmica aos átomos de silício.

Essa energia permite que os átomos vibrem e se movam ligeiramente, permitindo que se acomodem de volta em suas posições corretas e de baixa energia na rede cristalina. Isso efetivamente "cura" os defeitos estruturais.

O Papel Crítico do Vácuo

Realizar este processo em vácuo é inegociável. Em altas temperaturas, o silício é altamente reativo com o oxigênio e outros gases atmosféricos.

Um vácuo impede que esses contaminantes reajam com a superfície do wafer, o que de outra forma formaria uma camada de óxido indesejada ou introduziria novas impurezas, anulando o propósito do reparo.

O Resultado: Eficiência e Estabilidade Aprimoradas

Com a rede cristalina reparada, há muito menos "armadilhas" para capturar elétrons. Mais portadores de carga ficam livres para serem coletados como corrente elétrica.

Isso se traduz diretamente em um aumento mensurável na eficiência de conversão da célula solar e garante um desempenho mais confiável e estável durante a vida útil da célula.

Entendendo as Alternativas e Compensações

O recozimento a vácuo é apenas uma de várias etapas de tratamento térmico na fabricação de células solares, cada uma com um propósito distinto.

Recozimento vs. Outros Processos de Forno

É importante distinguir o recozimento de outras aplicações de forno. Fornos de CVD (Deposição Química de Vapor) são usados para depositar novas camadas de material sobre o wafer, como revestimentos antirreflexo. Fornos de atmosfera podem ser usados para processos como sinterização, que liga contatos metálicos ao silício.

Em contraste, o recozimento é uma etapa de refinamento. Seu único propósito é melhorar a qualidade do wafer de silício existente, não adicionar novos materiais a ele.

A Análise de Custo-Benefício

Adicionar uma etapa de recozimento aumenta a complexidade, o tempo e o custo da linha de fabricação. Isso requer um investimento de capital no forno e aumenta o custo operacional por wafer.

No entanto, para células solares de alto desempenho, esse custo é facilmente justificado. O ganho significativo na eficiência e o aumento no rendimento de células de primeira linha fornecem um retorno sobre o investimento que supera a despesa inicial.

Como Aplicar Este Conhecimento

A decisão de implementar ou otimizar um processo de recozimento depende inteiramente dos seus objetivos de produção.

- Se seu foco principal for alcançar a eficiência máxima da célula: Uma etapa de recozimento a vácuo cuidadosamente controlada é essencial para minimizar as perdas por recombinação e liberar todo o potencial elétrico do wafer.

- Se seu foco principal for minimizar o custo de produção: Você pode investigar ciclos de recozimento de temperatura mais baixa ou de menor duração que ainda forneçam um aumento de eficiência significativo sem maximizar o tempo de processo e o consumo de energia.

Em última análise, o recozimento a vácuo é o elo crucial que transforma um wafer fisicamente estressado e imperfeito em um dispositivo altamente eficiente e estável para gerar energia limpa.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Propósito | Reparar defeitos no wafer de silício da fabricação para melhorar as propriedades elétricas |

| Processo | Tratamento térmico a vácuo sem oxigênio para evitar contaminação e curar a estrutura cristalina |

| Benefícios | Aumento da eficiência de conversão, maior estabilidade, redução da recombinação de elétrons |

| Aplicações | Essencial para a produção de células solares de alto desempenho, otimizando o rendimento e o ROI |

Pronto para elevar sua fabricação de células solares com tratamento térmico de precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de recozimento a vácuo personalizados podem aumentar sua eficiência e estabilidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga