Em aplicações de alta temperatura, os fornos a vácuo são ferramentas indispensáveis em uma variedade de indústrias avançadas, incluindo aeroespacial, médica, eletrônica e ciência de materiais. Eles são usados para processos acima de 1200°C, como brasagem de ligas de titânio para motores a jato, sinterização de materiais biocompatíveis para implantes médicos e crescimento de cristais perfeitos para semicondutores e gemas artificiais. Essas operações exigem um ambiente livre de contaminantes atmosféricos que, de outra forma, comprometeriam a integridade do material em temperaturas extremas.

O valor principal de um forno a vácuo não é apenas o calor, mas o controle. Ao remover os gases atmosféricos, ele elimina reações químicas indesejadas, como a oxidação, permitindo a criação de materiais com pureza, resistência e propriedades específicas superiores que são impossíveis de serem alcançadas em um forno convencional.

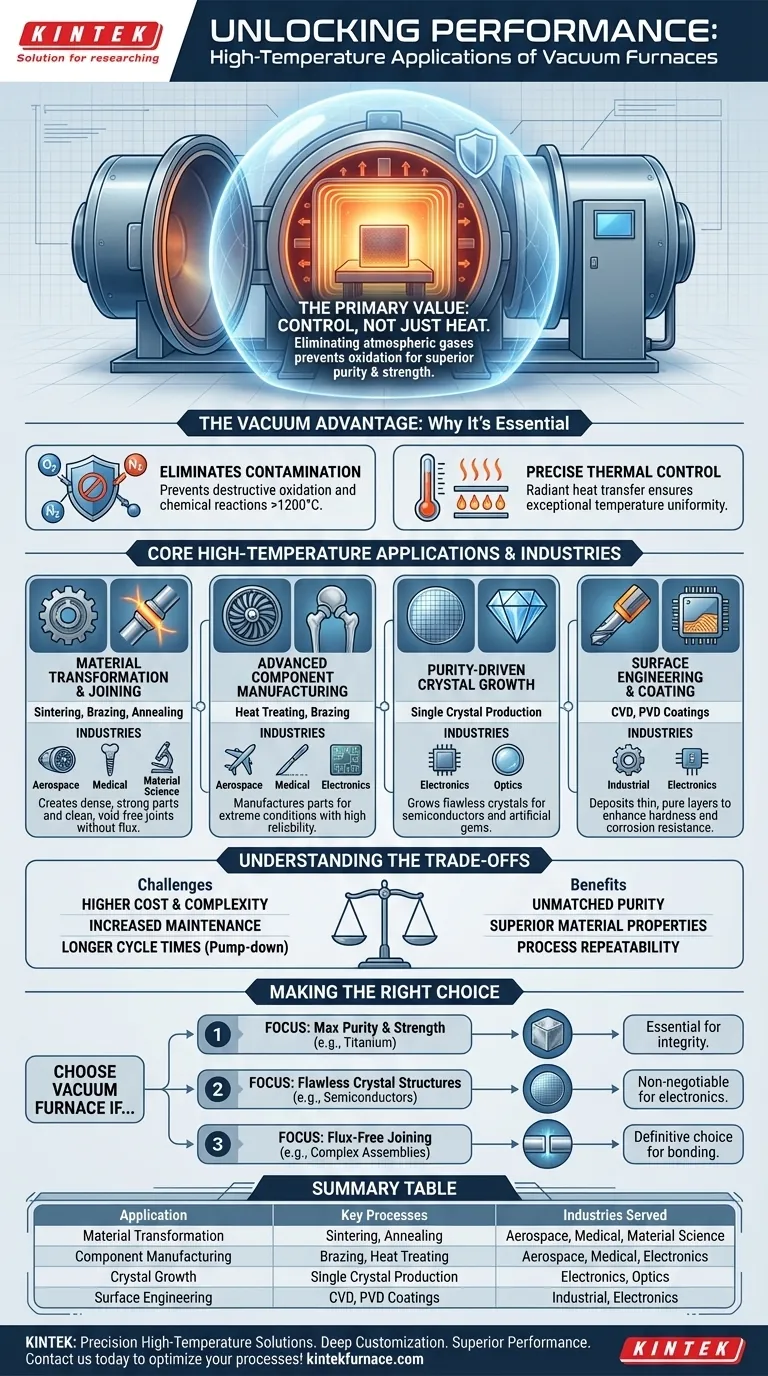

O Papel Fundamental do Ambiente a Vácuo

Entender por que um vácuo é necessário é fundamental para apreciar as capacidades do forno. Em altas temperaturas, os materiais tornam-se altamente reativos, e mesmo vestígios de gases atmosféricos podem causar falhas catastróficas.

Eliminação de Contaminação e Oxidação

A função mais crítica do vácuo é remover gases reativos, principalmente oxigênio e nitrogênio.

Em temperaturas acima de 1200°C, esses gases oxidam e contaminam rapidamente metais e cerâmicas, degradando suas propriedades estruturais, mecânicas e elétricas. Um ambiente a vácuo impede que essas reações destrutivas ocorram.

Viabilizando Controle Térmico e de Processo Preciso

Um vácuo fornece um ambiente altamente previsível e uniforme para aquecimento e resfriamento.

Sem o ar para causar correntes de convecção imprevisíveis, o calor é transferido principalmente por radiação, permitindo uma uniformidade de temperatura excepcional em toda a peça. Isso é acoplado a sistemas de controle avançados que garantem que os processos sejam precisos e repetíveis.

Facilitação de Processos Dependentes de Pureza

Certos processos são fisicamente impossíveis na presença de uma atmosfera.

A desgaseificação, a remoção de gases aprisionados dentro de um material, requer um vácuo para extrair os gases. Da mesma forma, processos como a Deposição Física de Vapor (PVD) exigem vácuo para que o material de revestimento vaporizado possa viajar desimpedido até a superfície alvo.

Desagregação das Aplicações Essenciais de Alta Temperatura

O ambiente exclusivo de um forno a vácuo possibilita vários processos críticos de fabricação e pesquisa. Cada um alavanca a ausência de atmosfera para alcançar um resultado específico.

Transformação e União de Materiais

Esses processos alteram a estrutura interna de um material ou unem componentes separados em um conjunto único e robusto.

- Sinterização: Usada para fundir materiais em pó (metais ou cerâmicas) em uma massa sólida logo abaixo do seu ponto de fusão. O vácuo impede a oxidação das partículas finas, resultando em uma peça final densa e forte.

- Brasagem: Une materiais usando um metal de enchimento. A brasagem a vácuo cria juntas excepcionalmente limpas, fortes e livres de vazios, sem a necessidade de fluxos corrosivos, o que é crucial para componentes aeroespaciais e médicos.

- Recozimento: Aquece e resfria lentamente um material para aliviar tensões internas e melhorar a ductilidade. No vácuo, isso pode ser feito sem causar descoloração da superfície ou desscarbonetação.

Fabricação de Componentes Avançados

Indústrias de alto desempenho dependem de fornos a vácuo para criar peças que possam suportar condições extremas.

Isso inclui a fabricação de palhetas de turbina a partir de ligas de titânio para aeroespacial, implantes cirúrgicos biocompatíveis para o setor médico e rolamentos de carbeto de silício duráveis para maquinário industrial. A pureza do material alcançada está diretamente ligada à confiabilidade e segurança do componente.

Crescimento de Cristal Impulsionado pela Pureza

As indústrias de eletrônica e óptica exigem materiais com estruturas atômicas quase perfeitas.

Fornos a vácuo fornecem o ambiente ultra-puro necessário para o crescimento de grandes cristais únicos usados em wafers semicondutores e gemas artificiais. Qualquer contaminação perturbaria a rede cristalina e tornaria o produto final inútil.

Engenharia de Superfície e Revestimento

Essas técnicas depositam camadas finas de material em um substrato para aprimorar suas propriedades, como dureza ou resistência à corrosão.

Processos como Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) devem ser realizados a vácuo. Isso garante que o filme depositado seja puro e adira fortemente ao substrato sem interferência de partículas atmosféricas.

Compreendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Suas vantagens vêm com desafios específicos que devem ser considerados.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são significativamente mais caros e complexos do que seus equivalentes atmosféricos. A necessidade de bombas de vácuo, selos de câmara robustos, medidores sofisticados e sistemas de controle avançados aumenta o investimento inicial e a pegada física.

Tempos de Ciclo Potencialmente Mais Longos

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo a cada ciclo. Essa fase de "bombeamento" pode tornar o tempo total de processamento mais longo em comparação com simplesmente aquecer uma peça em um forno atmosférico.

Demandas de Manutenção Aumentadas

Manter a integridade do vácuo é uma tarefa operacional constante. O sistema é sensível a vazamentos, o que pode comprometer o processo e exigir conhecimento e equipamento especializados para detecção e reparo. A manutenção regular das bombas e selos é inegociável.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno a vácuo depende inteiramente se o processo exige um ambiente inerte para garantir a integridade do material final.

- Se seu foco principal é pureza e resistência máximas do material: Um forno a vácuo é essencial para processar materiais reativos como titânio ou cerâmicas avançadas para aplicações aeroespaciais e médicas.

- Se seu foco principal é criar estruturas cristalinas perfeitas: Um ambiente a vácuo é inegociável para a fabricação de semicondutores, óticas ou gemas sintéticas onde a pureza é primordial.

- Se seu foco principal é unir conjuntos complexos sem fluxo: A brasagem a vácuo é a escolha definitiva para criar uniões limpas e de alta resistência em componentes críticos.

- Se seu foco principal é modificar propriedades de volume sem reação superficial: O recozimento ou tratamento térmico a vácuo garante que a química da superfície do material permaneça inalterada durante o ciclo térmico.

Em última análise, escolher um forno a vácuo de alta temperatura é uma decisão de priorizar o controle absoluto sobre o ambiente do material para desbloquear seu potencial máximo de desempenho.

Tabela Resumo:

| Aplicação | Processos Chave | Indústrias Atendidas |

|---|---|---|

| Transformação de Material | Sinterização, Recozimento | Aeroespacial, Médica, Ciência de Materiais |

| Fabricação de Componentes | Brasagem, Tratamento Térmico | Aeroespacial, Médica, Eletrônica |

| Crescimento de Cristal | Produção de Cristal Único | Eletrônica, Ótica |

| Engenharia de Superfície | Revestimentos CVD, PVD | Industrial, Eletrônica |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? A KINTEK alavanca P&D excepcional e manufatura interna para fornecer fornos a vácuo avançados, incluindo Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, oferecendo pureza, resistência e desempenho superiores para indústrias como aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima