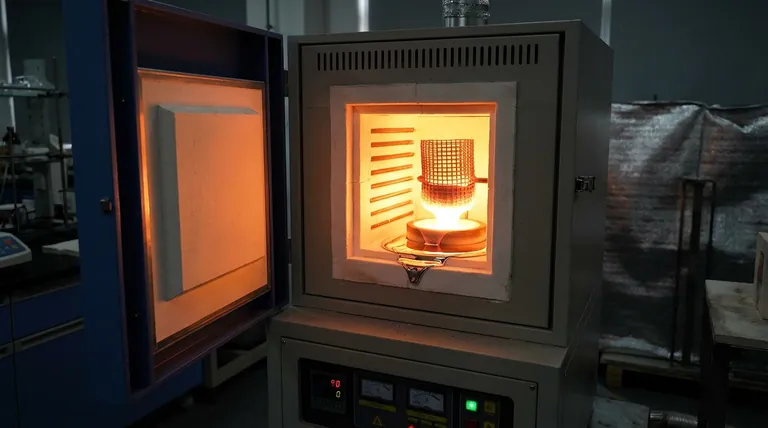

Um forno de resistência a vácuo de alta temperatura fornece duas condições técnicas críticas para simular a infiltração: uma capacidade térmica que atinge 1600 °C e um ambiente de alto vácuo abaixo de 5×10⁻⁵ Torr. Esses parâmetros específicos são projetados para replicar os rigorosos processos de produção necessários para a fabricação de componentes de fusão nuclear.

Ao eliminar a contaminação atmosférica, o forno garante que o movimento do aço fundido para as malhas de tungstênio seja impulsionado unicamente por leis físicas — especificamente forças capilares — em vez de reações químicas como a oxidação.

O Papel do Controle Ambiental

Para simular com precisão a infiltração de aço fundido em tungstênio, você deve isolar os materiais de variáveis externas. O forno consegue isso por meio de controles térmicos e atmosféricos específicos.

Atingindo o Ponto de Fusão

O forno é capaz de manter temperaturas de até 1600 °C.

Esse calor extremo é necessário para fundir completamente o aço e trazer a malha de tungstênio à temperatura de processamento correta. Isso garante que a viscosidade do fluido fundido seja adequada para a infiltração.

Eliminando Riscos de Oxidação

A função mais crítica do forno é manter um nível de vácuo abaixo de 5×10⁻⁵ Torr.

Em altas temperaturas, tanto o tungstênio quanto o ferro são altamente suscetíveis à oxidação. Mesmo quantidades mínimas de oxigênio podem formar camadas de óxido nas superfícies metálicas, o que arruinaria o experimento.

Garantindo Ação Capilar Pura

A combinação de alto calor e alto vácuo cria um ambiente imaculado para a propagação do material fundido.

Como a oxidação é evitada, a infiltração do aço na malha de tungstênio é governada inteiramente por forças capilares e molhabilidade inerente. Isso permite que os pesquisadores observem as interações mecânicas exatamente como ocorreriam em um cenário de produção perfeito.

Dependências Críticas e Riscos

Embora o forno forneça as condições necessárias, a validade da simulação depende da manutenção rigorosa desses parâmetros.

Sensibilidade à Flutuação do Vácuo

O sucesso da simulação é binário; depende inteiramente da integridade do vácuo.

Se a pressão subir acima de 5×10⁻⁵ Torr, a oxidação ocorrerá imediatamente. Isso altera a química da superfície do tungstênio, mudando a forma como o aço molha a superfície e tornando os dados da simulação imprecisos.

Requisitos de Estabilidade Térmica

Atingir 1600 °C não é suficiente; a temperatura deve ser estável para garantir fluidez consistente.

Se a temperatura flutuar significativamente, a viscosidade do aço fundido mudará. Isso afeta a velocidade e a profundidade da infiltração, levando a resultados que não refletem com precisão o potencial capilar dos materiais.

Fazendo a Escolha Certa para Sua Simulação

Para garantir que seus experimentos de infiltração produzam dados válidos para aplicações de fusão nuclear, priorize sua configuração com base nesses objetivos:

- Se o seu foco principal é Pureza do Material: Garanta que seu sistema de vácuo possa manter consistentemente pressões abaixo de 5×10⁻⁵ Torr durante todo o ciclo de aquecimento para evitar a formação de óxidos.

- Se o seu foco principal é Mecânica de Infiltração: Verifique se o forno pode sustentar 1600 °C sem flutuação para garantir que o material fundido se espalhe unicamente por forças capilares.

Em última análise, a precisão de sua simulação depende da capacidade do forno de remover interferências químicas e isolar as interações físicas entre os metais.

Tabela Resumo:

| Parâmetro Técnico | Especificação Alvo | Papel Crítico na Simulação |

|---|---|---|

| Temperatura de Operação | Até 1600 °C | Garante a fusão completa do aço e a viscosidade ideal do fluido. |

| Nível de Vácuo | < 5×10⁻⁵ Torr | Previne a oxidação de tungstênio e ferro para manter a pureza do material. |

| Motor de Infiltração | Ação Capilar | Possibilitado pela ausência de interferência química em vácuo. |

| Foco da Aplicação | Fusão Nuclear | Replicata condições para fabricação de componentes de alto desempenho. |

Alcance Precisão Inigualável em Sua Pesquisa de Alta Temperatura

Não deixe que a oxidação ou a instabilidade térmica comprometam suas simulações de materiais. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossa linha diversificada de sistemas Muffle, Tube, Rotary, Vacuum e CVD é projetada para desempenho rigoroso e é totalmente personalizável para atender às suas necessidades exclusivas de laboratório.

Se você está simulando infiltração de metal fundido ou desenvolvendo componentes avançados de fusão nuclear, a KINTEK garante que seus resultados sejam impulsionados pela ciência, não por variáveis ambientais.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Referências

- N. S. Popov, Oleg Sevryukov. Interaction of iron melt with tungsten and WFe composite structure evolution. DOI: 10.3897/nucet.10.129596

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de secagem a vácuo industrial é essencial para precursores cerâmicos? Preservar a pureza e a estequiometria do material

- Como os fornos a vácuo são usados na preparação de ligas especiais? Desbloqueando Pureza e Desempenho

- Como um forno de tratamento térmico a vácuo evita a contaminação? Garanta a Pureza em Processos de Alta Temperatura

- Quais são as principais vantagens dos fornos contínuos? Aumente a Eficiência e Reduza Custos na Produção em Massa

- Como o revenimento a vácuo evita a descoloração dos materiais? Preserve o Acabamento e a Integridade da Superfície

- Como o aquecimento em um forno de tratamento térmico a vácuo afeta a peça em comparação com o aquecimento convencional? Descubra os Benefícios para o Seu Laboratório

- Que processos de tratamento térmico podem ser alcançados com o tratamento térmico a vácuo? Descubra resultados superiores e livres de contaminação

- Qual o papel da agitação mecânica rotativa na síntese de piche mesofásico a alta temperatura? Maximize a Homogeneidade