Em resumo, o tratamento térmico a vácuo pode realizar quase todos os processos convencionais de tratamento térmico. Isso inclui operações críticas como têmpera, recozimento, revenimento e métodos de endurecimento superficial como cementação e nitretação. Todos esses processos são executados em um ambiente controlado e livre de contaminação, que é a principal razão para escolher esta tecnologia.

A vantagem fundamental do tratamento térmico a vácuo não é apenas a variedade de processos que ele pode realizar, mas sua capacidade de eliminar a contaminação atmosférica. Isso garante um acabamento de superfície limpo e brilhante e propriedades de material altamente uniformes que são muitas vezes impossíveis de alcançar com métodos tradicionais baseados em atmosfera.

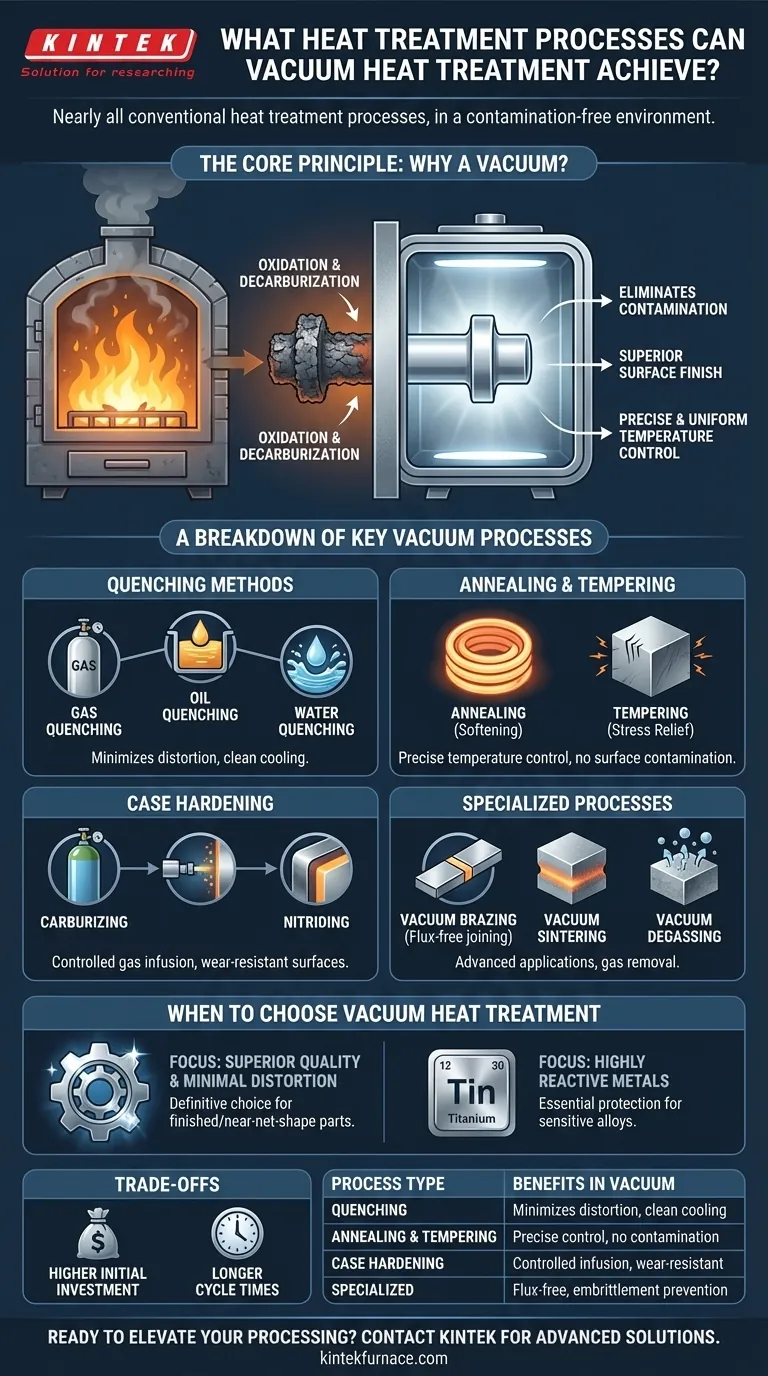

O Princípio Central: Por que o Vácuo?

A decisão de usar um forno a vácuo se concentra em alcançar um nível de qualidade e controle que é difícil com outros métodos. O vácuo em si não é o tratamento; é o ambiente perfeito para o tratamento ocorrer.

Eliminação da Oxidação e Descarbonetação

Em um forno tradicional, o ar ambiente reage com a superfície do metal quente. Isso causa oxidação (formação de carepa) e pode levar à descarbonetação (a perda de carbono da superfície do aço), o que amolece o material.

Ao remover o ar, um forno a vácuo previne essas reações prejudiciais. Este é o benefício mais importante da tecnologia.

Garantindo um Acabamento Superficial Superior

Como não há oxidação, as peças saem de um forno a vácuo com uma superfície limpa, brilhante e muitas vezes lustrosa. Isso reduz ou elimina significativamente a necessidade de operações de limpeza pós-tratamento, como jateamento de areia ou decapagem química, economizando tempo e custo.

Controle Preciso e Uniforme da Temperatura

O aquecimento a vácuo ocorre principalmente por radiação. Isso permite um controle de temperatura extremamente preciso e uniforme em toda a peça, minimizando a distorção e garantindo propriedades metalúrgicas consistentes.

Um Detalhamento dos Principais Processos a Vácuo

Um forno a vácuo é uma ferramenta versátil capaz de executar uma ampla gama de processos térmicos com alta precisão.

Métodos de Têmpera

A têmpera (resfriamento rápido) é crítica para o endurecimento do aço. Os fornos a vácuo podem realizar vários tipos de têmpera, preenchendo a câmara selada com um meio específico.

- Têmpera a Gás: Gás inerte de alta pressão (como nitrogênio ou argônio) é usado para uma têmpera controlada e limpa. Isso é comum para aços-ferramenta e ligas onde a distorção deve ser minimizada.

- Têmpera a Óleo: A peça aquecida é imersa em um banho de óleo integrado e selado. Isso proporciona uma taxa de resfriamento mais rápida do que o gás para ligas que exigem isso.

- Têmpera a Água: Semelhante à têmpera a óleo, mas usa água para uma têmpera ainda mais agressiva. Isso é menos comum devido ao alto risco de distorção.

Recozimento e Revenimento

O recozimento (amolecimento) e o revenimento (redução da fragilidade após o endurecimento) ambos se beneficiam do controle preciso de temperatura e dos tempos de imersão possíveis no vácuo. O ambiente limpo garante que a química da superfície do material não seja alterada.

Cementação (Carburização e Nitretação)

A cementação cria uma superfície dura e resistente ao desgaste em um núcleo mais macio. Embora pareça contraintuitivo, isso também é feito em um forno a vácuo.

O processo começa no vácuo para limpar e aquecer a peça. Em seguida, uma pequena quantidade, precisamente controlada, de um gás reativo (por exemplo, acetileno para cementação ou amônia para nitretação) é introduzida a baixa pressão para infundir a superfície com carbono ou nitrogênio.

Processos Especializados de Alta Temperatura

O ambiente limpo e controlado de um forno a vácuo é ideal para aplicações avançadas como:

- Brasagem a Vácuo: União de materiais usando um metal de enchimento sem o uso de fluxo, resultando em uma junta extremamente forte e limpa.

- Sinterização a Vácuo: Fusão de materiais em pó para criar um objeto sólido.

- Degasagem a Vácuo: Remoção de gases presos, como hidrogênio, de um material, o que pode prevenir a fragilização.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de suas limitações.

Maior Investimento Inicial

Os fornos a vácuo são máquinas complexas que representam um custo de capital significativamente mais alto em comparação com os fornos de atmosfera convencionais.

Tempos de Ciclo Potencialmente Mais Longos

A necessidade de evacuar a câmara para vácuo, seguida por rampas controladas de aquecimento e resfriamento, pode resultar em tempos de ciclo gerais mais longos em comparação com algumas operações de forno de atmosfera contínua.

O Mito do Vácuo "Perfeito"

O termo "vácuo" refere-se a um ambiente de baixa pressão, não a um vazio perfeito. A qualidade do vácuo é crítica, e para processos como cementação ou têmpera a gás, gases específicos são intencionalmente introduzidos de volta na câmara.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo térmico correto depende inteiramente do seu material, geometria da peça e requisitos de desempenho final.

- Se o seu foco principal é uma qualidade de superfície superior e distorção mínima: O tratamento térmico a vácuo é a escolha definitiva, especialmente para peças acabadas ou quase acabadas, onde o pós-processamento é indesejável.

- Se o seu foco principal é o processamento de metais altamente reativos (como titânio) ou ligas sensíveis: O ambiente inerte de um forno a vácuo oferece proteção essencial contra contaminação que arruinaria o material em uma atmosfera padrão.

- Se o seu foco principal é a produção de alto volume e baixo custo, onde a oxidação da superfície é aceitável: Os fornos de atmosfera tradicionais podem oferecer uma solução mais econômica para peças e materiais simples.

Compreender esses princípios fundamentais permite que você selecione o método de tratamento térmico que oferece o resultado metalúrgico preciso que seu projeto exige.

Tabela Resumo:

| Tipo de Processo | Principais Aplicações | Benefícios no Vácuo |

|---|---|---|

| Têmpera | Têmpera a Gás, Óleo, Água | Minimiza a distorção, resfriamento limpo |

| Recozimento e Revenimento | Amolecimento, alívio de tensões | Controle preciso de temperatura, sem contaminação da superfície |

| Cementação | Carburização, Nitretação | Infusão controlada de gás, superfícies resistentes ao desgaste |

| Processos Especializados | Brasagem, Sinterização, Degasagem | União sem fluxo, remoção de gases para prevenção de fragilização |

Pronto para elevar seu processamento de materiais com tratamento térmico livre de contaminação? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior