Em essência, os fornos a vácuo criam um ambiente de altíssima temperatura e ultra-puro, livre de gases reativos como oxigênio e nitrogênio. Esse controle é fundamental para a preparação de ligas especiais, pois impede a formação de óxidos e impurezas indesejadas que, de outra forma, comprometeriam a composição química única, a integridade estrutural e as características de desempenho do material.

A vantagem fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente imaculado que cria. Ao remover a atmosfera, ele permite a fusão, sinterização e tratamento térmico de metais altamente reativos para formar ligas com propriedades que seriam impossíveis de alcançar de outra forma.

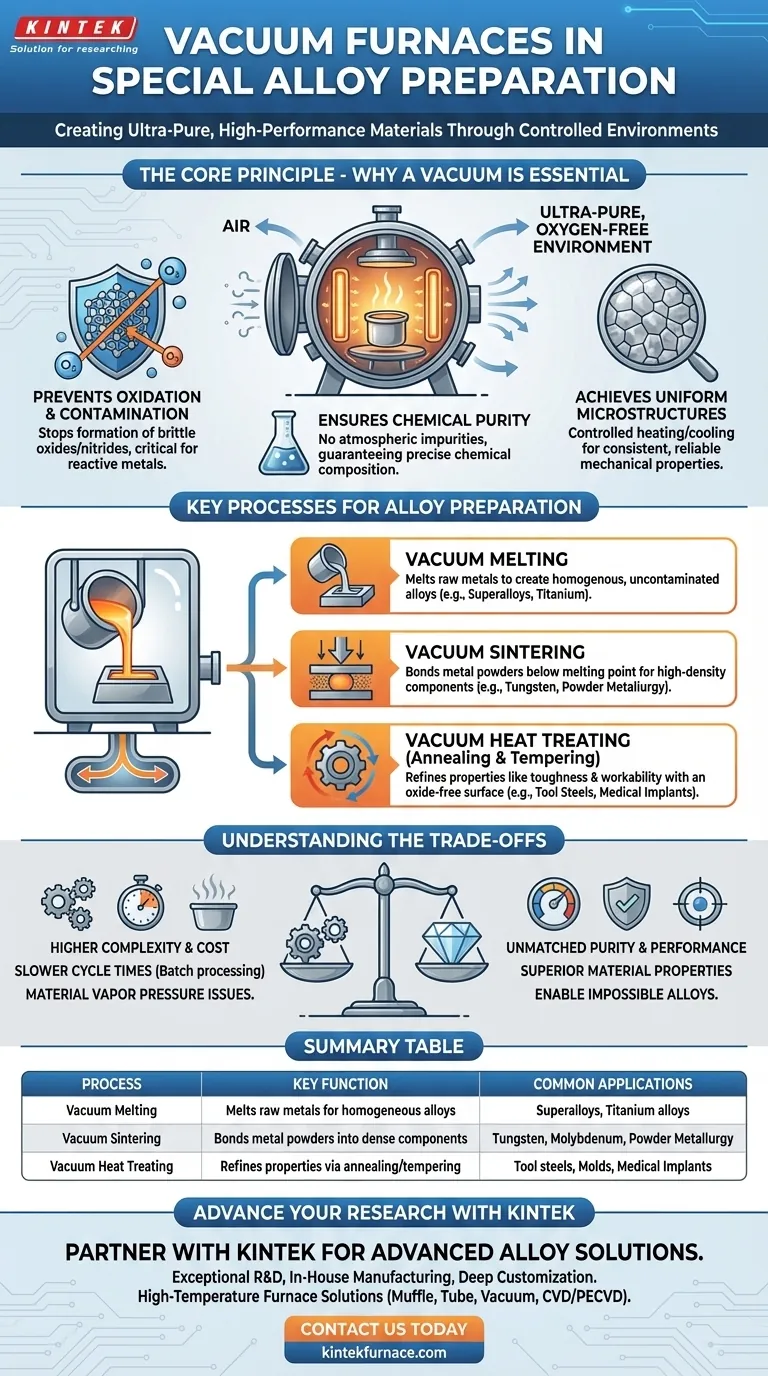

O Princípio Central: Por Que um Vácuo é Essencial

Nas temperaturas extremas exigidas para a preparação de ligas, a maioria dos metais torna-se altamente reativa. A introdução de um vácuo é a chave para controlar essa reatividade e garantir que o produto final atenda a especificações precisas.

Prevenção de Oxidação e Contaminação

Quando aquecidos, os metais reagem prontamente com o oxigênio e outros gases do ar. Esse processo, a oxidação, forma uma camada quebradiça e impura no material.

Um ambiente de vácuo remove esses gases reativos. Isso impede a formação de óxidos e nitretos, que atuam como contaminantes e degradam as propriedades mecânicas da liga. Isso é especialmente crucial para materiais reativos como titânio e superligas.

Garantia de Pureza Química

Ligas especiais são definidas por suas receitas químicas precisas. Mesmo uma contaminação mínima pode alterar drasticamente suas propriedades pretendidas, como resistência, resistência à corrosão ou tolerância ao calor.

Ao operar em vácuo, os fornos garantem que nenhum elemento não intencional da atmosfera seja introduzido durante a fusão ou o aquecimento. Isso garante que a liga final tenha a composição química exata necessária para sua aplicação de alto desempenho.

Obtenção de Microestruturas Uniformes

Os ciclos controlados de aquecimento e resfriamento dentro de um forno a vácuo promovem a formação de estruturas de grão uniformes.

Essa consistência em todo o material é vital para propriedades mecânicas previsíveis e confiáveis. Ela elimina pontos fracos que podem levar a falhas prematuras em ambientes exigentes, como motores a jato ou implantes médicos.

Principais Processos para Preparação de Ligas

Fornos a vácuo não são uma ferramenta de uso único; eles são plataformas versáteis que possibilitam vários processos de fabricação distintos.

Fusão a Vácuo

Este é o processo fundamental para criar uma liga a partir de seus metais brutos constituintes. Os materiais são aquecidos a um estado líquido dentro do vácuo.

Este processo garante que os elementos se misturem completamente em um líquido homogêneo sem contaminação antes de serem fundidos em uma forma sólida, conhecida como lingote. É o padrão para a produção de superligas e ligas de titânio.

Sinterização a Vácuo

A sinterização é usada para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio, e na metalurgia do pó.

Em vez de fundir, pós finos de metal são aquecidos a uma alta temperatura abaixo de seu ponto de fusão. O calor e a pressão fazem com que as partículas do pó se liguem e se fundam, formando um componente sólido e denso com uma estrutura interna uniforme.

Tratamento Térmico a Vácuo (Recozimento e Revenimento)

O tratamento térmico é um processo secundário realizado em uma liga já formada para refinar suas propriedades.

O recozimento envolve aquecer e resfriar lentamente para refinar a estrutura de grão, tornando o material mais trabalhável. O revenimento é feito após a têmpera para reduzir tensões internas e aumentar a tenacidade. Realizar esses tratamentos no vácuo garante uma superfície livre de óxido, o que é crucial para componentes acabados como aços ferramenta e moldes.

Compreendendo as Compensações

Embora indispensável, a tecnologia de forno a vácuo envolve compensações claras que são importantes de entender.

Alta Complexidade Operacional

Fornos a vácuo são sistemas sofisticados. Atingir e manter um vácuo elevado requer sistemas de bombeamento, vedações e instrumentação complexos, levando a custos iniciais e requisitos de manutenção mais altos em comparação com fornos atmosféricos.

Tempos de Ciclo Mais Lentos

O processo de evacuar a câmara até o nível de vácuo necessário leva tempo. Isso significa que os fornos a vácuo geralmente operam em lotes, o que pode resultar em menor rendimento em comparação com processos contínuos em atmosfera aberta.

Pressão de Vapor do Material

Em um vácuo profundo, alguns elementos com alta pressão de vapor podem começar a "ferver" ou dessorver da liga fundida em altas temperaturas. Esse fenômeno pode alterar ligeiramente a composição química final e deve ser gerenciado cuidadosamente.

Fazendo a Escolha Certa para Seu Objetivo

O processo a vácuo específico que você usa depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é criar uma nova liga de alta pureza a partir de elementos brutos: A fusão a vácuo é a primeira etapa essencial para garantir uma mistura homogênea e não contaminada.

- Se o seu foco principal é formar um componente a partir de pós metálicos de difícil fusão: A sinterização a vácuo é o processo correto para materiais como tungstênio ou metais duros especializados.

- Se o seu foco principal é refinar as propriedades de uma liga existente: O tratamento térmico a vácuo (recozimento ou revenimento) é usado para otimizar a resistência, tenacidade e durabilidade sem danos à superfície.

Em última análise, dominar a tecnologia de forno a vácuo é fundamental para a engenharia dos materiais avançados que definem as indústrias modernas de alto desempenho.

Tabela de Resumo:

| Processo | Função Principal | Aplicações Comuns |

|---|---|---|

| Fusão a Vácuo | Fundir metais brutos no vácuo para criar ligas homogêneas | Superligas, ligas de titânio |

| Sinterização a Vácuo | Ligar pós metálicos sem fusão para componentes densos | Tungstênio, molibdênio, metalurgia do pó |

| Tratamento Térmico a Vácuo | Refinar propriedades via recozimento/revenimento no vácuo | Aços ferramenta, moldes, implantes médicos |

Precisa de soluções avançadas de forno a vácuo para sua preparação de ligas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar o desempenho e a eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase