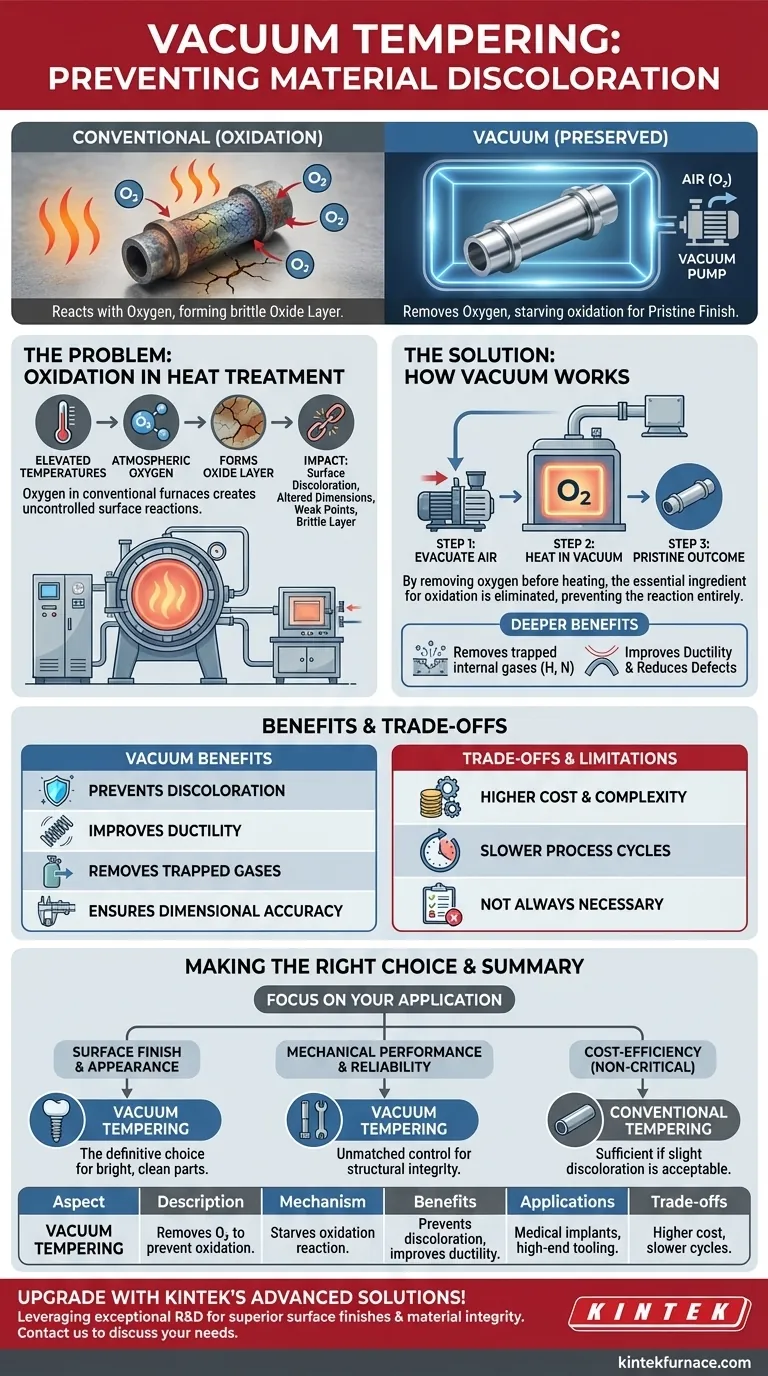

Para ser preciso, o revenimento a vácuo previne a descoloração removendo o oxigênio atmosférico necessário para que a oxidação ocorra. Ao aquecer o material em um quase-vácuo, a reação química que forma uma camada de óxido descolorida na superfície do metal é efetivamente privada de seu ingrediente chave, preservando o acabamento original e a integridade estrutural do material.

A ausência de oxigênio em um forno a vácuo é a chave. Ela muda o objetivo de simplesmente gerenciar reações superficiais imprevisíveis para alcançar um controle preciso e repetível sobre as propriedades finais do material, garantindo tanto a qualidade visual quanto a estrutural.

O Problema Fundamental: Oxidação no Tratamento Térmico

Para entender por que o vácuo é tão eficaz, devemos primeiro entender o problema que ele resolve. A descoloração vista após o tratamento térmico convencional é um resultado direto da oxidação.

O que é Oxidação?

Em temperaturas elevadas, metais como o aço tornam-se altamente reativos com os elementos do ar. A reação mais significativa é com o oxigênio.

Esta reação forma uma fina camada de óxido metálico na superfície do material. Esta camada de óxido é o que você percebe como descoloração, carepa ou mancha.

O Impacto de uma Superfície Contaminada

Esta camada de óxido não é apenas um problema estético. É um material cerâmico novo, frequentemente quebradiço, formado sobre sua peça metálica.

Esta camada pode alterar as dimensões precisas de um componente, descamar durante o uso e criar um ponto fraco para o início de rachaduras ou corrosão. Ela compromete fundamentalmente as propriedades superficiais pretendidas do material.

O Desafio da Atmosfera Convencional

O ar padrão é aproximadamente 78% nitrogênio e 21% oxigênio, com vestígios de outros gases e vapor d'água.

Quando uma peça é aquecida em um forno convencional, ela é banhada por essa atmosfera reativa. O resultado é uma reação química descontrolada e frequentemente indesejável na superfície da peça, levando à oxidação e descoloração.

Como o Vácuo Oferece a Solução

Um forno a vácuo funciona mudando fundamentalmente o ambiente. Em vez de tentar gerenciar gases reativos, ele os remove quase completamente.

Eliminando os Reagentes

A função principal da bomba de vácuo é evacuar o ar da câmara do forno antes do início do ciclo de aquecimento.

Ao remover o oxigênio, o processo elimina o componente essencial necessário para a oxidação. Sem átomos de oxigênio disponíveis, a camada de óxido simplesmente não pode se formar, mesmo em altas temperaturas de revenimento.

Preservando uma Superfície Imaculada

O resultado direto é um componente que sai do forno com a mesma superfície limpa e brilhante que tinha ao entrar.

Isso é crítico para peças onde a aparência é importante, como implantes médicos ou ferramentas de alta qualidade, e para componentes que exigem tolerâncias dimensionais apertadas onde qualquer carepa superficial é inaceitável.

Melhorando Propriedades Mais Profundas do Material

Os benefícios de um ambiente a vácuo se estendem além da superfície. Um vácuo forte também pode extrair gases dissolvidos, como hidrogênio e nitrogênio, de dentro do próprio metal.

A remoção desses gases aprisionados pode melhorar significativamente a ductilidade do material e reduzir o risco de defeitos internos ou fragilização por hidrogênio. Isso leva a uma peça que não é apenas visualmente perfeita, mas também estruturalmente superior.

Compreendendo as Desvantagens

Embora o revenimento a vácuo ofereça resultados superiores, é essencial reconhecer as desvantagens envolvidas no processo. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade do Equipamento

Os fornos a vácuo são significativamente mais complexos e caros do que seus equivalentes de atmosfera convencional. Eles exigem bombas de vácuo robustas, vedações precisas e sistemas de controle sofisticados, tudo isso aumenta o investimento de capital e os custos de manutenção.

Ciclos de Processo Mais Lentos

Alcançar um vácuo profundo leva tempo. A fase de bombeamento adiciona ao tempo total do ciclo para cada lote, potencialmente reduzindo o rendimento em comparação com um forno atmosférico simples.

Não é uma Necessidade Universal

Para muitas peças de aço de baixo carbono onde o acabamento superficial não é uma preocupação primordial e uma leve camada de óxido é aceitável ou até desejável para a adesão da tinta, o revenimento convencional é uma solução mais econômica e rápida.

Fazendo a Escolha Certa para sua Aplicação

A seleção do processo de tratamento térmico correto depende inteiramente dos requisitos do seu produto final.

- Se seu foco principal é o acabamento e a aparência da superfície: O revenimento a vácuo é a escolha definitiva para garantir uma peça brilhante, limpa e não oxidada direto do forno.

- Se seu foco principal é o desempenho mecânico e a confiabilidade: O processo a vácuo oferece controle inigualável, prevenindo camadas de óxido quebradiças e removendo gases aprisionados que podem comprometer a integridade estrutural.

- Se seu foco principal é a eficiência de custos em peças não críticas: O revenimento convencional pode ser suficiente, desde que alguma descoloração superficial e potencial pós-processamento (como limpeza ou jateamento) sejam aceitáveis.

Em última análise, escolher um processo a vácuo é um investimento em certeza – entregando qualidade previsível da superfície até o núcleo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Mecanismo | Remove o oxigênio para prevenir a oxidação, preservando o acabamento do material e a integridade estrutural. |

| Benefícios | Previne a descoloração, melhora a ductilidade, remove gases aprisionados e garante a precisão dimensional. |

| Aplicações | Ideal para implantes médicos, ferramentas de alta qualidade e peças que exigem tolerâncias apertadas e apelo visual. |

| Desvantagens | Maior custo de equipamento, ciclos de processo mais lentos e pode não ser necessário para peças não críticas. |

Aprimore seu processo de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas, garantindo acabamentos de superfície superiores e integridade do material. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material