Em resumo, a remoção de oxigênio de um forno a vácuo é fundamental para prevenir a oxidação. Essa reação química degrada a qualidade, a resistência e o acabamento das peças metálicas quando expostas a altas temperaturas, criando componentes quebradiços e contaminados. Um ambiente a vácuo elimina essa ameaça, garantindo a integridade do produto final.

Um forno a vácuo não é apenas sobre calor; é sobre controle. Ao remover gases reativos como o oxigênio, você cria um ambiente quimicamente puro onde o tratamento térmico pode modificar as propriedades de um material sem causar efeitos colaterais destrutivos como a oxidação.

O Papel Destrutivo do Oxigênio no Tratamento Térmico

Para entender a importância do vácuo, devemos primeiro reconhecer por que uma atmosfera normal é inimiga de um tratamento térmico de alta qualidade. O ar ao nosso redor é uma mistura reativa que se torna agressiva em altas temperaturas.

Compreendendo a Oxidação em Altas Temperaturas

O calor atua como um catalisador para a oxidação, uma reação química onde átomos de metal perdem elétrons para átomos de oxigênio.

Este processo forma um novo composto, um óxido metálico, na superfície da peça. Essa camada de óxido é fundamentalmente diferente do metal original.

O Impacto na Integridade do Material

A oxidação não é uma questão estética inofensiva. A camada de óxido resultante é frequentemente quebradiça, escamosa e fraca.

Isso compromete a integridade estrutural do componente, criando um ponto de falha. Também leva à descoloração e a um acabamento superficial áspero, exigindo operações de limpeza secundárias custosas e difíceis.

Por Que uma Atmosfera "Normal" é Inadequada

A composição do ar ambiente é de aproximadamente 21% de oxigênio. Submeter uma peça metálica a altas temperaturas neste ambiente garante uma oxidação rápida e agressiva, minando o próprio propósito de um processo controlado como o tratamento térmico.

Os Benefícios de um Ambiente a Vácuo

Ao bombear gases atmosféricos para fora da câmara, um forno a vácuo cria um ambiente ideal e não reativo. Isso desbloqueia um nível de qualidade e capacidade de processo impossível de alcançar em um forno de ar aberto.

Alcançando Resultados Livres de Contaminantes

Um vácuo remove o reagente primário: o oxigênio. Isso garante que o material seja afetado apenas pelos ciclos de aquecimento e resfriamento precisamente controlados.

O resultado é uma peça limpa, brilhante e sem incrustações que sai pronta para uso, com suas propriedades metalúrgicas perfeitamente intactas.

Possibilitando Processos Avançados

Muitas técnicas críticas de tratamento térmico são viáveis apenas no vácuo porque são extremamente sensíveis a contaminantes.

- Recozimento: Este processo amolece o metal e alivia tensões internas. A oxidação criaria uma superfície dura e quebradiça, anulando o propósito.

- Brasagem: Isso une componentes usando um metal de enchimento. Os óxidos impedem que o enchimento molhe e flua adequadamente para a junta, resultando em uma ligação fraca ou falha.

- Sinterização: Isso funde pós metálicos em uma massa sólida. Os óxidos nas partículas de pó inibem a formação de uma ligação metalúrgica forte e direta, enfraquecendo a peça final.

Compreendendo as Trocas

Embora um ambiente a vácuo seja superior, é importante entender o contexto e as limitações. A decisão de proteção de um forno a vácuo envolve equilibrar custo, complexidade e a qualidade final exigida.

A Criticidade do Nível de Vácuo

"Remover oxigênio" não é um evento de tudo ou nada. A qualidade do vácuo — medida em unidades como Torr ou milibar — determina quanto oxigênio residual permanece.

Para materiais altamente sensíveis como titânio ou certas superligas, um vácuo profundo ou alto é necessário para prevenir mesmo traços de oxidação. Um vácuo pobre ou "suave" pode não ser suficiente.

A Equação Custo vs. Qualidade

Forno a vácuo são mais complexos e caros para construir, operar e manter do que fornos atmosféricos.

A troca é um investimento claro. Você aceita custos operacionais mais altos para alcançar propriedades materiais superiores, limpeza e confiabilidade de processo que são simplesmente inatingíveis de outra forma.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do ambiente de processamento térmico certo depende inteiramente do seu objetivo final.

- Se o seu foco principal é a máxima integridade estrutural: Um vácuo é essencial para prevenir a formação de camadas de óxido quebradiças que comprometem a resistência do material.

- Se o seu foco principal é um acabamento de superfície limpo e brilhante: Remover o oxigênio é a única maneira de prevenir o empolamento e a descoloração da superfície, eliminando a necessidade de limpeza pós-processamento.

- Se o seu foco principal são juntas confiáveis e de alta resistência por brasagem: Um ambiente a vácuo é inegociável para garantir que a liga de brasagem possa fluir livremente e criar uma ligação forte e sem vazios.

Em última análise, controlar a atmosfera do forno é tão fundamental para a metalurgia moderna quanto controlar a própria temperatura.

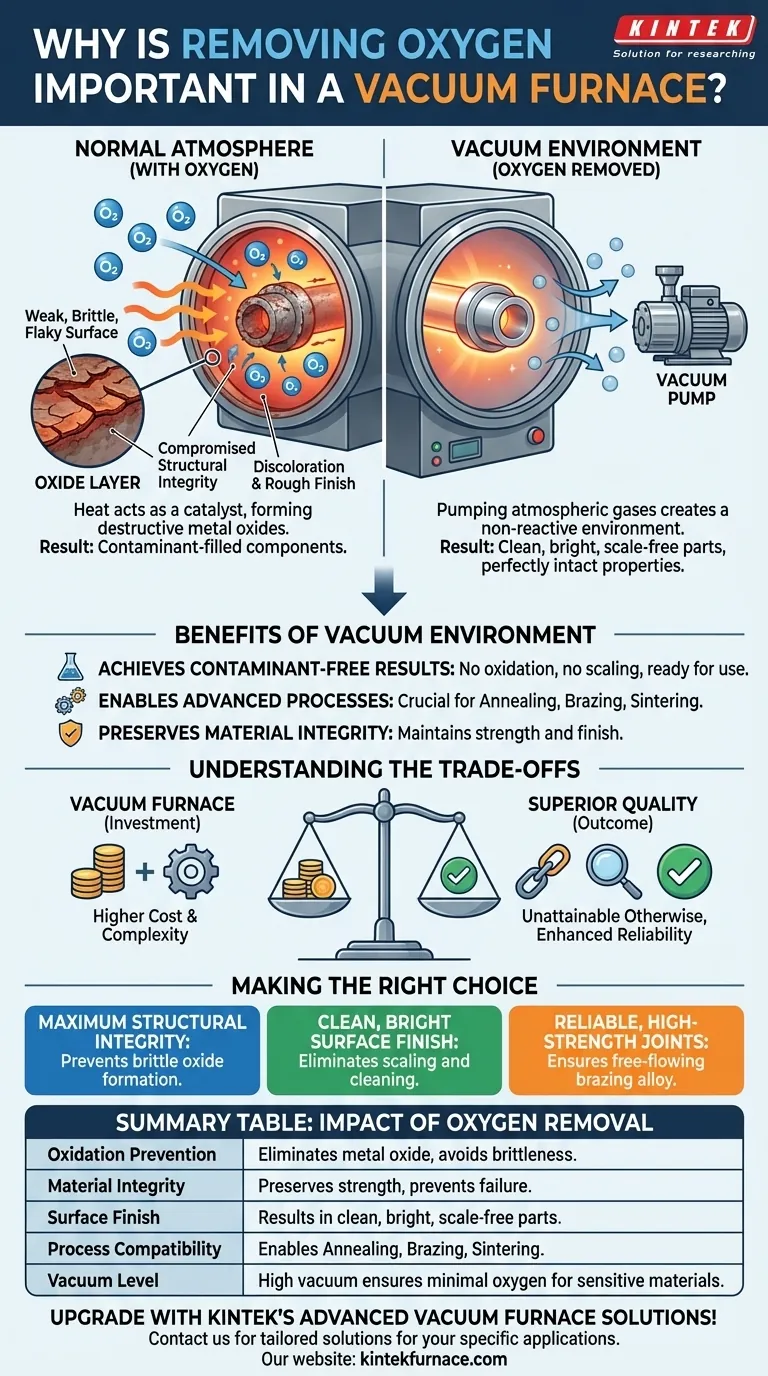

Tabela Resumo:

| Aspecto | Impacto da Remoção de Oxigênio |

|---|---|

| Prevenção da Oxidação | Elimina a formação de óxido metálico, evitando fragilidade e contaminação |

| Integridade do Material | Preserva a resistência estrutural e previne pontos de falha nos componentes |

| Acabamento Superficial | Resulta em peças limpas, brilhantes e sem incrustações, sem descoloração |

| Compatibilidade de Processo | Permite técnicas avançadas como recozimento, brasagem e sinterização |

| Nível de Vácuo | Alto vácuo garante oxigênio residual mínimo para materiais sensíveis |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, entregando resultados livres de contaminantes e maior confiabilidade do processo. Não deixe que a oxidação comprometa seus resultados — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material