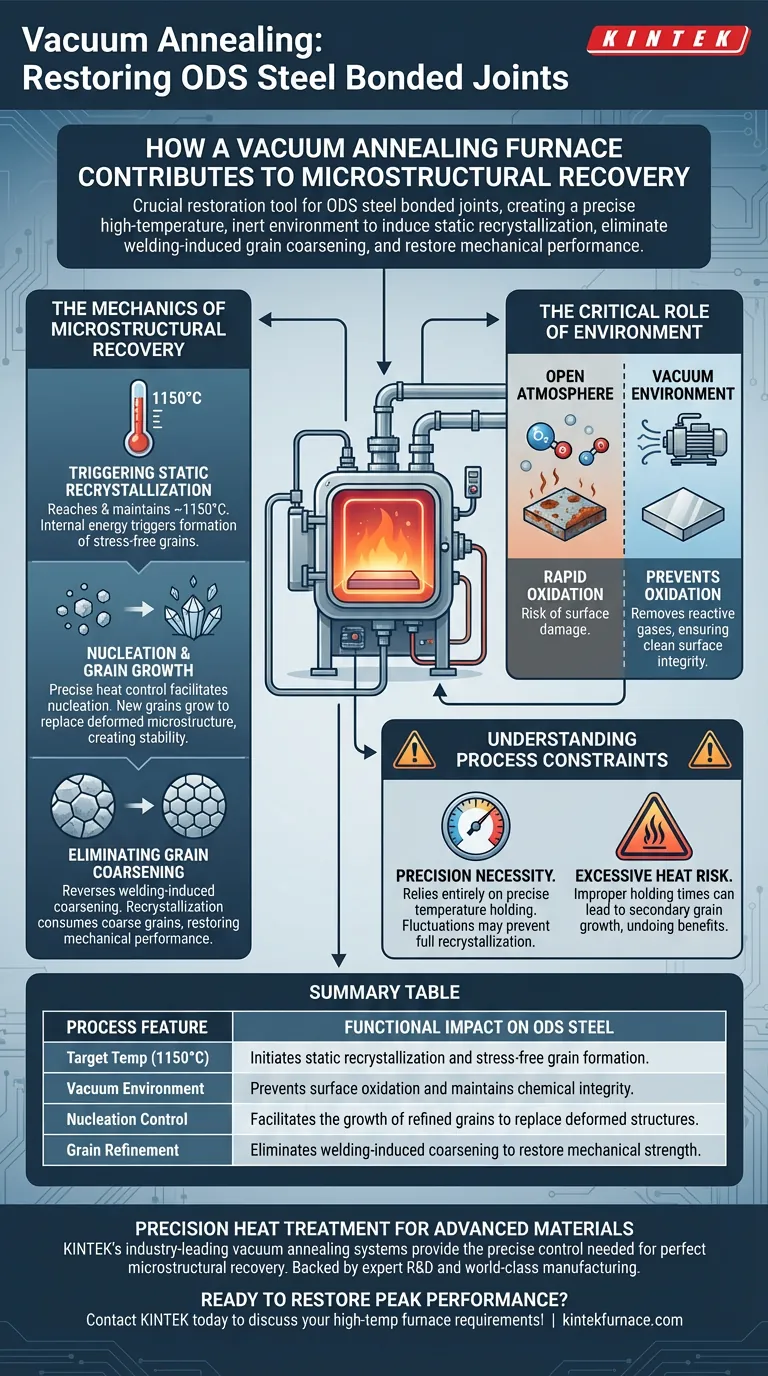

Um forno de recozimento a vácuo atua como uma ferramenta crítica de restauração para juntas soldadas de aço ODS, criando um ambiente preciso de alta temperatura que induz a recristalização estática. Ao manter o material a aproximadamente 1150°C sob um vácuo rigoroso, o forno permite a nucleação e o crescimento de novos grãos, ao mesmo tempo que previne a oxidação. Este processo térmico específico elimina o espessamento de grãos introduzido durante a soldagem e restaura efetivamente o desempenho mecânico do aço.

A função principal deste processo é facilitar a recristalização estática em um ambiente quimicamente inerte. Ao reverter os danos estruturais causados pelo calor da soldagem, especificamente o espessamento de grãos, o forno retorna o material ao seu estado mecânico ideal.

A Mecânica da Recuperação Microestrutural

Desencadeando a Recristalização Estática

O principal mecanismo de recuperação é a recristalização estática. Para iniciar isso, o forno deve atingir e manter um limiar específico de alta temperatura, geralmente em torno de 1150°C.

Neste platô térmico, a energia interna das amostras laminadas a frio é suficiente para desencadear a formação de grãos livres de tensão.

Nucleação e Crescimento de Grãos

O forno utiliza a manutenção precisa da temperatura para controlar a evolução da microestrutura. Este calor controlado facilita a nucleação de novos grãos dentro da matriz do material.

Após a nucleação, esses novos grãos crescem para substituir a microestrutura deformada, criando uma estrutura interna mais uniforme e estável.

Eliminando o Espessamento de Grãos

Os processos de soldagem introduzem inerentemente calor significativo, que normalmente leva ao espessamento de grãos na área da junta. Esse espessamento degrada as propriedades mecânicas do aço ODS.

O processo de recozimento combate diretamente isso consumindo os grãos espessos através da recristalização de grãos novos e refinados. Isso restaura o desempenho mecânico do material aos níveis pré-soldagem.

O Papel Crítico do Ambiente

Prevenindo a Oxidação

Enquanto a temperatura impulsiona as mudanças estruturais, o ambiente de vácuo protege a integridade da superfície do material.

Aquecer aço a 1150°C em atmosfera aberta levaria à oxidação rápida e severa. O forno a vácuo elimina esse risco removendo gases reativos, garantindo que a superfície permaneça limpa e sem comprometer durante o longo ciclo de aquecimento.

Compreendendo as Restrições do Processo

A Necessidade de Precisão

Este processo não é um tratamento térmico genérico; depende inteiramente da manutenção precisa da temperatura.

Se a temperatura flutuar ou não atingir o alvo de 1150°C, a recristalização estática pode não iniciar completamente. Inversamente, calor excessivo ou tempos de manutenção inadequados podem levar ao crescimento secundário de grãos, potencialmente desfazendo os benefícios do tratamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a recuperação microestrutural bem-sucedida, considere seus objetivos específicos:

- Se o seu foco principal é Restauração Estrutural: Priorize o controle preciso da temperatura a 1150°C para garantir a eliminação completa de grãos espessos através da recristalização.

- Se o seu foco principal é Integridade da Superfície: Garanta que seu sistema de vácuo mantenha um ambiente rigoroso de pressão negativa para evitar qualquer oxidação durante o ciclo de alta temperatura.

Ao controlar rigorosamente tanto o perfil térmico quanto o ambiente atmosférico, você transforma uma junta soldada comprometida de volta em um componente de alto desempenho.

Tabela Resumo:

| Característica do Processo | Impacto Funcional no Aço ODS |

|---|---|

| Temp. Alvo (1150°C) | Inicia a recristalização estática e a formação de grãos livres de tensão |

| Ambiente de Vácuo | Previne a oxidação da superfície e mantém a integridade química |

| Controle de Nucleação | Facilita o crescimento de grãos refinados para substituir estruturas deformadas |

| Refinamento de Grãos | Elimina o espessamento induzido pela soldagem para restaurar a resistência mecânica |

Tratamento Térmico de Precisão para Materiais Avançados

Não deixe que o espessamento induzido pela soldagem comprometa a integridade dos seus componentes de aço ODS. Os sistemas de recozimento a vácuo líderes da indústria da KINTEK fornecem o controle térmico preciso e os ambientes de alto vácuo necessários para alcançar a recuperação microestrutural perfeita e a recristalização estática.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas personalizáveis de Vácuo, Mufla, Tubo, Rotativo e CVD projetados para atender aos requisitos de laboratório e industriais mais rigorosos. Se você está realizando restauração crítica de materiais ou desenvolvendo ligas de próxima geração, nossa equipe técnica está pronta para adaptar uma solução às suas necessidades exclusivas.

Pronto para restaurar o desempenho máximo do seu material? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno de alta temperatura!

Guia Visual

Referências

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como funciona um sistema de destilação a vácuo na extração de Terras Raras? Domine a Separação LME com Precisão

- Qual é a estrutura da câmara de aquecimento em um forno a vácuo? Otimize o Tratamento Térmico com um Projeto de Precisão

- Que tipos de peças são principalmente adequados para tratamento térmico em um forno a vácuo vertical? Otimizar para Distorção Mínima

- Como o mecanismo de aquecimento de um forno SPS beneficia os compósitos de cobre CNT? Preserva nanoestruturas com aquecimento rápido

- Como os fornos contínuos aumentam a eficiência da produção? Aumente o Rendimento e Reduza os Custos

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- Por que um forno de secagem a vácuo é utilizado para o tratamento de recozimento de filmes poliméricos condutores de íons? Aumentar a Estabilidade do Filme

- Qual é o propósito de usar um forno a vácuo no pós-tratamento de membranas de fibra oca? Garantir a Integridade Estrutural