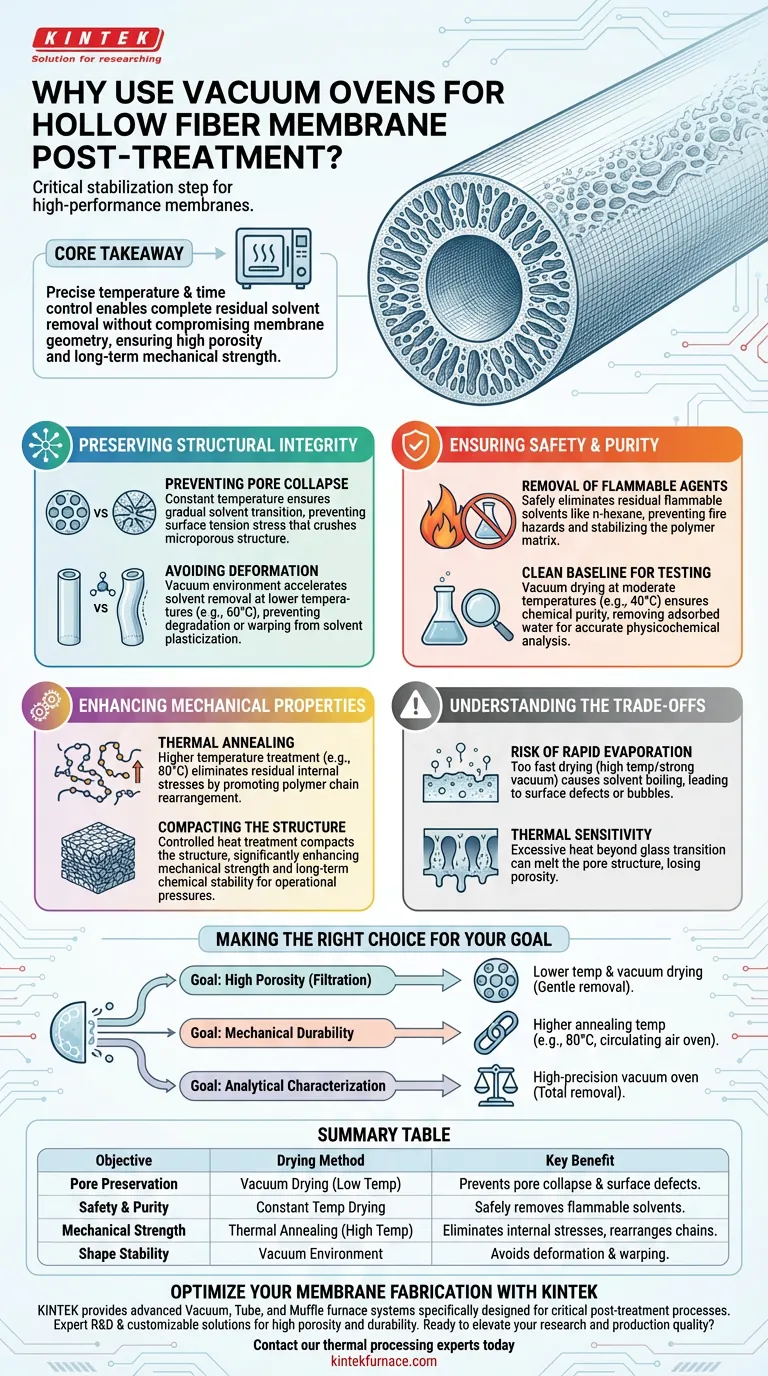

O uso de fornos a vácuo ou secagem a temperatura constante é uma etapa crítica de estabilização na fabricação de membranas de fibra oca. Sua função principal é remover com segurança solventes inflamáveis residuais, como n-hexano, enquanto se evita que a frágil estrutura microporosa colapse ou encolha violentamente sob o estresse da secagem.

Ponto Principal Ao controlar precisamente a temperatura e o tempo, este equipamento permite a remoção completa de solventes sem comprometer a geometria da membrana. Esse equilíbrio é essencial para preservar a alta porosidade e estabelecer a resistência mecânica necessária para o desempenho a longo prazo.

Preservando a Integridade Estrutural

Prevenindo o Colapso dos Poros

A função mais crítica da secagem controlada é manter a arquitetura da membrana.

Se os solventes evaporarem muito rapidamente ou de forma desigual, a tensão superficial pode gerar estresse que esmaga os poros. A secagem a temperatura constante garante uma transição gradual, preservando a estrutura microporosa e a alta porosidade essenciais para a eficiência da filtração.

Evitando Plasticização e Deformação

Solventes residuais podem atuar como plastificantes, mantendo o polímero macio e suscetível à deformação.

O uso de um ambiente a vácuo acelera a remoção de solventes em temperaturas mais baixas (por exemplo, 60°C). Isso impede que as fibras se degradem ou deformem devido à plasticização por solvente, garantindo que a membrana retenha a forma correta ao ser removida do coletor.

Garantindo Segurança e Pureza

Remoção de Agentes Inflamáveis

O pós-tratamento geralmente envolve a troca de solventes por líquidos voláteis como o n-hexano.

A secagem controlada elimina com segurança esses solventes inflamáveis residuais. Isso não é apenas um protocolo de segurança para prevenir riscos de incêndio, mas também uma necessidade química para estabilizar a matriz polimérica.

Estabelecendo uma Linha de Base Limpa para Testes

Para precisão experimental, as membranas devem estar livres de água fisicamente adsorvida e moléculas de solvente.

A secagem a vácuo em temperaturas moderadas (por exemplo, 40°C) garante que o material seja quimicamente puro. Isso permite a medição precisa de parâmetros físico-químicos, como taxas de inchamento e taxas de transmissão de vapor de água (WVTR), sem interferência de umidade retida.

Aumentando as Propriedades Mecânicas

Recozimento Térmico

Além da secagem simples, esses fornos fornecem um campo térmico uniforme para o recozimento de membranas.

O tratamento em temperaturas mais altas (por exemplo, 80°C) promove o rearranjo das cadeias poliméricas. Esse processo elimina tensões internas residuais geradas durante o processo de formação da membrana, resultando em um material mais estável.

Compactando a Estrutura

O tratamento térmico controlado ajuda a "travar" as propriedades finais da membrana.

Ao compactar a estrutura da membrana, o processo de secagem aumenta significativamente tanto a resistência mecânica quanto a estabilidade química a longo prazo. Isso é particularmente importante para membranas compósitas que devem suportar pressões operacionais.

Compreendendo os Compromissos

O Risco de Evaporação Rápida

Embora a eficiência seja importante, secar muito rápido é prejudicial.

Se a temperatura for muito alta ou o vácuo muito forte inicialmente, os solventes podem ferver dentro da matriz. Isso causa defeitos superficiais ou bolhas, danificando a camada superficial da membrana.

Sensibilidade Térmica

O calor é necessário para o recozimento, mas o calor excessivo pode ser destrutivo.

Aquecer demais o polímero além de sua temperatura de transição vítrea sem controle cuidadoso pode levar à perda de porosidade. O objetivo é remover o solvente, não derreter a estrutura de poros que você trabalhou tanto para criar.

Fazendo a Escolha Certa para o Seu Objetivo

Dependendo dos requisitos específicos da sua aplicação de membrana, sua estratégia de secagem deve ser ajustada:

- Se o seu foco principal é Alta Porosidade (Filtração): Priorize temperaturas mais baixas e secagem a vácuo para remover suavemente os solventes sem colapsar os microporos.

- Se o seu foco principal é Durabilidade Mecânica: Utilize um forno de ar circulante em temperaturas de recozimento mais altas (por exemplo, 80°C) para aliviar tensões internas e compactar as cadeias poliméricas.

- Se o seu foco principal é Caracterização Analítica: Use um forno a vácuo de alta precisão para garantir a remoção total de solvente e umidade para dados gravimétricos reproduzíveis.

O pós-tratamento bem-sucedido é definido pelo equilíbrio entre a remoção completa de solventes e a preservação da delicada arquitetura porosa da membrana.

Tabela Resumo:

| Objetivo | Método de Secagem | Benefício Chave |

|---|---|---|

| Preservação de Poros | Secagem a Vácuo (Baixa Temperatura) | Previne o colapso dos poros e defeitos superficiais devido ao estresse da secagem. |

| Segurança e Pureza | Secagem a Temperatura Constante | Remove com segurança solventes inflamáveis como n-hexano para uma linha de base limpa. |

| Resistência Mecânica | Recozimento Térmico (Alta Temperatura) | Elimina tensões internas e promove o rearranjo das cadeias poliméricas. |

| Estabilidade de Forma | Ambiente a Vácuo | Evita deformação e empenamento causados pela plasticização por solvente. |

Otimize a Fabricação da Sua Membrana com a KINTEK

A precisão é a diferença entre uma membrana de alto desempenho e uma estrutura colapsada. A KINTEK fornece sistemas avançados de fornos a vácuo, tubulares e mufla projetados especificamente para processos críticos de pós-tratamento, como remoção de solventes e recozimento térmico.

Apoiado por P&D e fabricação especializados, nosso equipamento é totalmente personalizável para atender aos seus requisitos exclusivos de laboratório, garantindo que você alcance alta porosidade e durabilidade mecânica sempre.

Pronto para elevar a qualidade da sua pesquisa e produção? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução perfeita para suas necessidades de laboratório de alta temperatura.

Guia Visual

Referências

- Synthesis and Characterization of Polysulfone/Peat Clay Hollow Fibre Membranes: The Effect of Composition and Morphology. DOI: 10.37934/arfmts.126.2.86105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura típica para o recozimento a vácuo? Ajuste as temperaturas às necessidades do seu material

- Quais são as vantagens de usar um forno de secagem a vácuo para precursores de BiOCl? Garanta Purity e Eficiência de Sinterização

- Quais condições técnicas essenciais um forno de resistência a vácuo de alta temperatura fornece para a infiltração de aço fundido?

- Por que um sistema de resfriamento a água é necessário em um forno a vácuo? Garanta Segurança e Desempenho em Processos de Alta Temperatura

- Qual é a necessidade de usar uma estufa de secagem a vácuo para o tratamento a 70 °C do TF-COF sintetizado? Guia Essencial

- Como a brasagem a vácuo beneficia a indústria eletrônica? Alcance Gerenciamento Térmico e Confiabilidade Superiores

- Quais são as vantagens técnicas de usar um ambiente de vácuo para secar catalisadores g-C3N4/Bi2WO6?

- Quais são as vantagens de usar um forno de cementação a vácuo? Alcance Qualidade e Eficiência Superiores