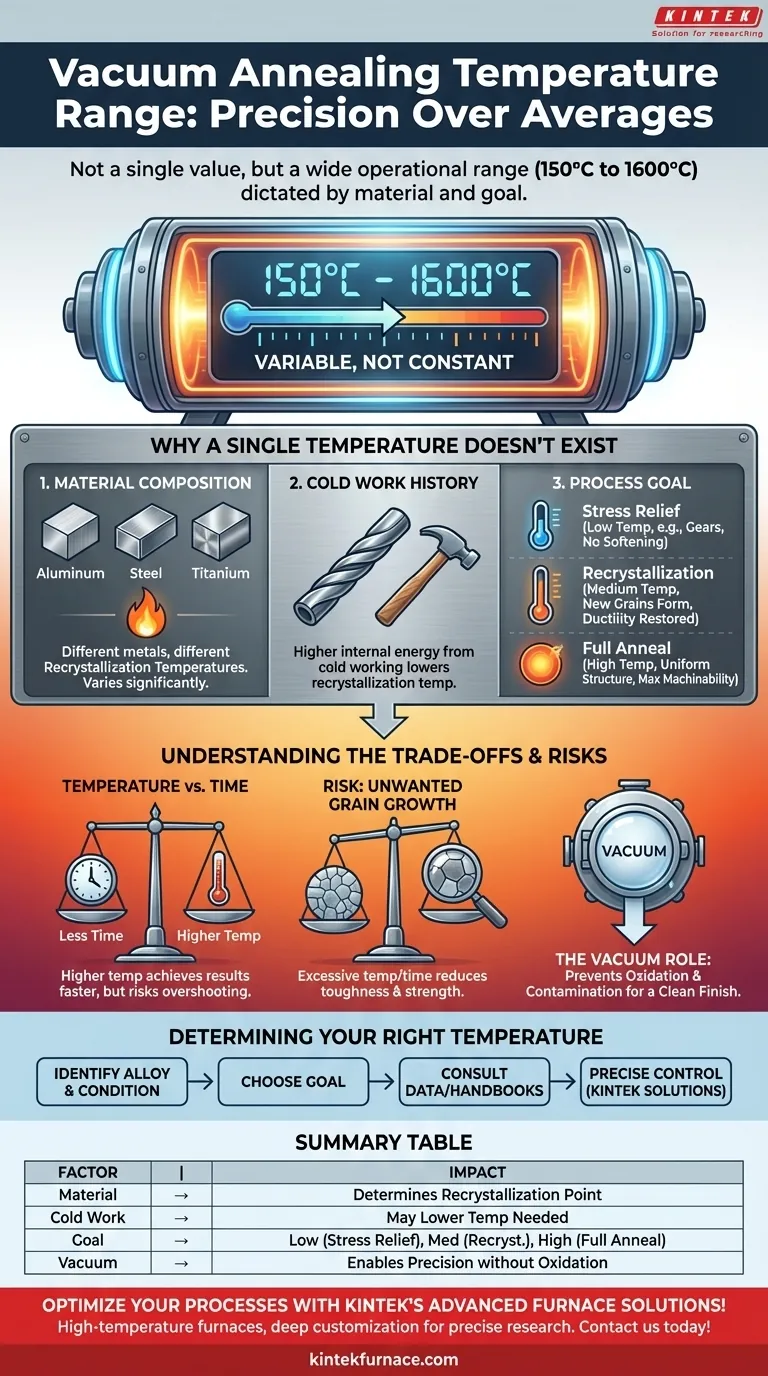

A temperatura típica para o recozimento a vácuo não é um valor único, mas sim uma ampla faixa operacional, ditada inteiramente pelo material específico e pelo resultado desejado. Embora os fornos a vácuo possam operar em qualquer lugar entre 150°C e 1600°C (300°F e 2900°F), a temperatura real do processo para um determinado trabalho é escolhida com precisão para alcançar uma alteração metalúrgica específica.

O princípio fundamental a entender é que a temperatura de recozimento é uma variável, não uma constante. Ela deve ser cuidadosamente selecionada com base na composição do material, seu histórico de trabalho a frio e o objetivo específico do tratamento, seja simplesmente aliviar tensões ou alterar fundamentalmente a estrutura de grão.

Por que não existe uma temperatura "típica" única

Simplesmente aquecer um material não é suficiente; a temperatura deve ser adaptada ao objetivo. Vários fatores críticos determinam a temperatura correta, tornando uma resposta única impraticável e enganosa.

O Papel da Composição do Material

Diferentes metais e ligas possuem propriedades vastamente diferentes. Uma temperatura que recozem completamente o alumínio teria pouco efeito no aço.

Cada material possui uma temperatura de recristalização única — o ponto em que novos grãos livres de tensão começam a se formar. Esta temperatura é um ponto de referência primário para qualquer processo de recozimento.

A Influência do Trabalho a Frio

O trabalho a frio (como laminação, trefilação ou forjamento à temperatura ambiente) introduz tensões e defeitos na estrutura cristalina de um material.

Um material intensamente trabalhado a frio possui mais energia interna armazenada. Isso pode reduzir a temperatura necessária para iniciar a recristalização e restaurar sua ductilidade.

O Objetivo do Processo de Recozimento

O termo "recozimento" abrange vários tratamentos térmicos distintos, cada um com um perfil de temperatura e propósito diferente.

- Alívio de Tensão: Isso é feito nas temperaturas mais baixas, bem abaixo do ponto de recristalização. Seu único objetivo é reduzir as tensões internas provenientes da usinagem ou soldagem sem amaciar o material.

- Recristalização: Isso é realizado na temperatura de recristalização ou ligeiramente acima dela para eliminar os efeitos do trabalho a frio, tornando o material mais macio e mais dúctil.

- Recozimento Total: Isso requer temperaturas mais altas para criar uma estrutura de grão muito uniforme e macia, muitas vezes para máxima usinabilidade. A taxa de resfriamento a partir desta temperatura também é crítica.

Compreendendo os Compromissos

A seleção da temperatura correta envolve equilibrar os resultados desejados em relação aos riscos potenciais. O ambiente de vácuo em si desempenha um papel fundamental para garantir um resultado bem-sucedido.

Temperatura vs. Tempo

O tratamento térmico segue uma relação temperatura-tempo. Uma temperatura mais alta pode frequentemente alcançar o resultado desejado em menos tempo.

No entanto, essa aceleração acarreta um risco significativo. Exceder a temperatura ideal pode levar a efeitos indesejados que não podem ser facilmente revertidos.

O Risco de Crescimento Indesejado de Grão

A armadilha mais comum de usar temperatura ou tempo excessivos é o crescimento de grão.

Uma vez que a recristalização esteja completa, os grãos continuarão a crescer se o material for mantido na temperatura. Grãos grandes e grosseiros podem reduzir significativamente a tenacidade e a resistência de um material.

A Importância do Vácuo

O principal propósito de usar um vácuo é prevenir a oxidação e a contaminação da superfície. Em temperaturas elevadas, mesmo vestígios de oxigênio podem criar uma camada de óxido destrutiva na superfície do material.

Um ambiente de vácuo garante que a peça acabada esteja brilhante, limpa e livre dos defeitos superficiais que ocorreriam se aquecida no ar.

Determinando a Temperatura Certa para Sua Aplicação

Para passar da teoria à prática, você deve alinhar a temperatura com seu objetivo específico. Sempre comece identificando a liga exata e sua condição.

- Se seu foco principal for o alívio de tensão após a usinagem: Você operará na extremidade inferior da faixa de recozimento do material, bem abaixo de sua temperatura crítica de recristalização.

- Se seu foco principal for restaurar a ductilidade após trabalho a frio intenso: Você precisa mirar na temperatura de recristalização específica do material, que é encontrada em manuais metalúrgicos ou folhas de dados de material.

- Se seu foco principal for alcançar a máxima maciez e usinabilidade: Você provavelmente precisará de um recozimento total, que requer temperaturas mais altas e taxas de resfriamento controladas com precisão, conforme especificado para aquela liga.

- Se você não tem certeza sobre o histórico ou as propriedades do material: Sempre consulte as folhas de dados do material ou comece com diretrizes metalúrgicas estabelecidas para aquela liga específica para evitar erros dispendiosos.

Em última análise, o controle preciso da temperatura é o que transforma o recozimento de um processo simples de aquecimento em uma poderosa ferramenta para engenharia de materiais.

Tabela de Resumo:

| Fator | Impacto na Temperatura |

|---|---|

| Composição do Material | Determina a temperatura de recristalização; varia conforme a liga (ex: alumínio vs. aço). |

| Nível de Trabalho a Frio | Trabalho a frio mais elevado pode diminuir a temperatura de recristalização necessária. |

| Objetivo do Processo | Alívio de tensão (temperatura baixa), recristalização (média), recozimento total (temperatura alta). |

| Ambiente de Vácuo | Previne oxidação, permite controle preciso sem contaminação. |

Otimize seus processos de recozimento a vácuo com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais exclusivos, aprimorando a eficiência e os resultados dos materiais. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior