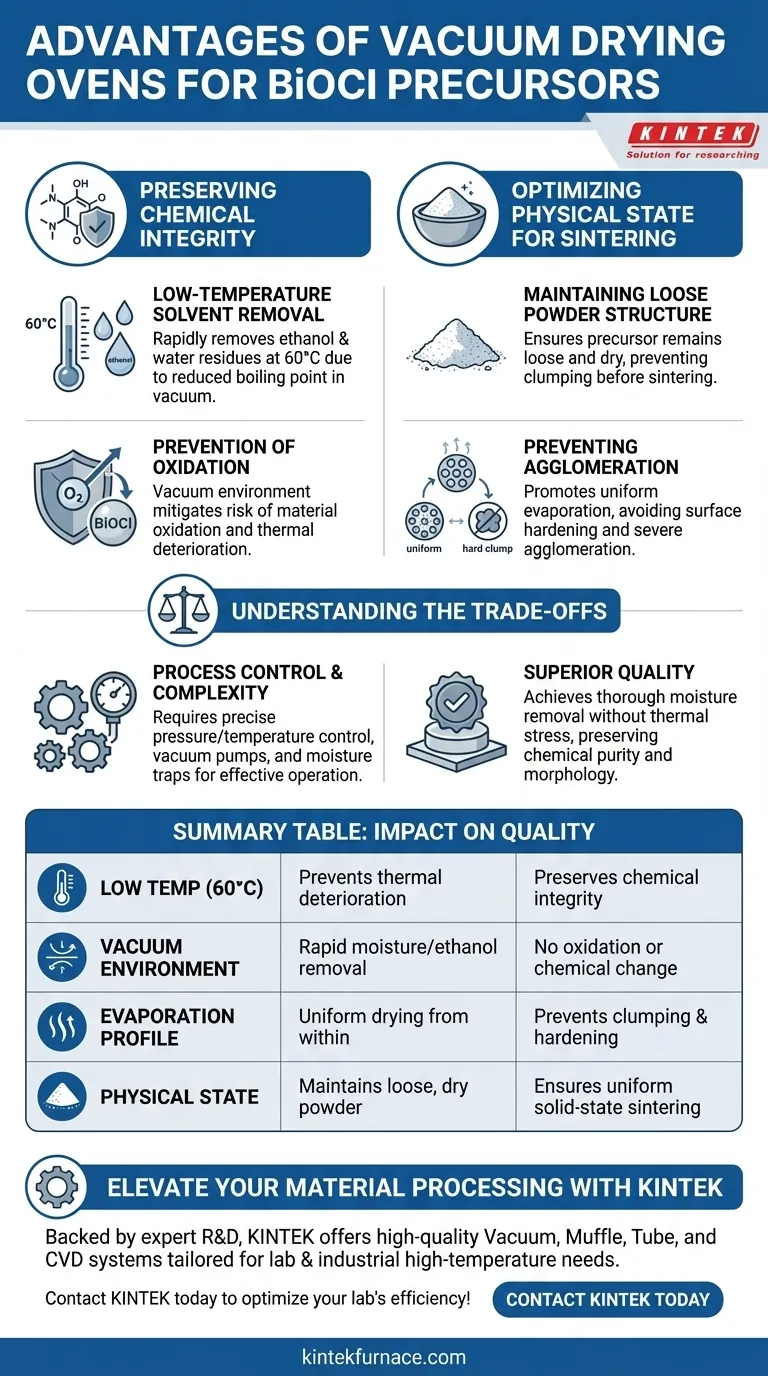

A principal vantagem de usar um forno de secagem a vácuo para precursores de BiOCl é a capacidade de remover rapidamente a umidade e os resíduos de etanol a uma temperatura baixa controlada, tipicamente 60°C. Este processo mitiga o risco de oxidação do material ou deterioração química, garantindo que o precursor permaneça em um estado físico solto e seco, essencial para uma sinterização de estado sólido bem-sucedida.

Ao diminuir o ponto de ebulição dos solventes, a secagem a vácuo atinge a remoção completa da umidade sem o estresse térmico que compromete materiais sensíveis ao calor. Para o BiOCl, isso preserva tanto a pureza química quanto a morfologia física necessária para um processamento subsequente de alta qualidade.

Preservando a Integridade Química

Remoção de Solvente a Baixa Temperatura

A síntese de precursores de BiOCl geralmente envolve lavagem com solventes como etanol e água.

Um ambiente de vácuo reduz significativamente o ponto de ebulição desses solventes. Isso permite que eles evaporem rapidamente a 60°C, uma temperatura muito mais baixa do que a necessária em um forno atmosférico padrão.

Prevenção de Oxidação

Altas temperaturas são um catalisador para reações químicas indesejadas.

Ao secar a uma temperatura mais baixa, o forno a vácuo impede a oxidação do material e a deterioração térmica. Isso garante que a composição química do intermediário de BiOCl permaneça estável e pura.

Otimizando o Estado Físico para Sinterização

Mantendo uma Estrutura de Pó Solta

O estado físico do precursor é tão crítico quanto sua composição química.

A secagem a vácuo garante que o precursor de BiOCl permaneça em um estado solto e seco. Isso é vital porque o material não deve aglomerar-se antes de entrar na próxima etapa de produção.

Prevenindo Aglomeração e Endurecimento da Superfície

Métodos de secagem padrão podem causar "endurecimento da superfície", onde a camada externa seca primeiro e retém a umidade interna, levando a aglomerados duros.

A secagem a vácuo promove a evaporação uniforme a partir do interior dos poros do material. Isso impede a aglomeração severa, garantindo que o pó permaneça fluído e pronto para uma sinterização uniforme de estado sólido.

Entendendo os Compromissos

Controle de Processo vs. Velocidade

Embora a secagem a vácuo ofereça qualidade superior, ela requer controle preciso sobre as variáveis de pressão e temperatura.

Ao contrário da secagem ao ar simples, os operadores devem garantir que a vedação a vácuo esteja intacta e que a bomba esteja funcionando corretamente para manter o ambiente de baixa pressão necessário para a evaporação a baixa temperatura.

Complexidade do Equipamento

Fornos de secagem a vácuo são mais complexos do que fornos de convecção padrão.

Eles requerem equipamentos periféricos, como bombas de vácuo e armadilhas de umidade, para lidar com os solventes extraídos (etanol/água). Isso adiciona uma camada de complexidade operacional em relação à manutenção e configuração em comparação com a secagem atmosférica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus precursores de BiOCl, alinhe sua estratégia de secagem com suas necessidades específicas de processamento:

- Se o seu foco principal é Pureza Química: Utilize o forno a vácuo a 60°C para eliminar riscos de oxidação e prevenir a degradação térmica do material ativo.

- Se o seu foco principal é Eficiência de Sinterização: Priorize a secagem a vácuo para prevenir a aglomeração, garantindo um pó solto que sinta uniformemente.

A secagem a vácuo não é apenas uma etapa de secagem; é uma técnica de preservação crítica que define a qualidade do seu produto final de BiOCl.

Tabela Resumo:

| Recurso | Vantagem para BiOCl | Impacto na Qualidade |

|---|---|---|

| Baixa Temperatura (60°C) | Previne deterioração térmica | Preserva a integridade química |

| Ambiente de Vácuo | Remoção rápida de umidade/etanol | Sem oxidação ou alteração química |

| Perfil de Evaporação | Secagem uniforme de dentro para fora | Previne aglomeração e endurecimento |

| Estado Físico | Mantém pó solto e seco | Garante sinterização uniforme de estado sólido |

Eleve o Processamento do Seu Material com a KINTEK

A secagem precisa é a base de precursores de BiOCl de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta qualidade de Vácuo, Mufla, Tubo e CVD adaptados para necessidades de alta temperatura em laboratório e industriais. Se você precisa de fornos de secagem a vácuo padrão ou fornos totalmente personalizáveis para processos de sinterização exclusivos, nossa equipe garante que seus materiais mantenham pureza química e morfologia perfeitas.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de secagem perfeita para sua aplicação específica!

Guia Visual

Referências

- Yu‐Yun Lin, Chiing‐Chang Chen. Visible-Light-Driven Photocatalysis of Carbon Dioxide and Organic Pollutants by CaBiO2Cl/g-C3N4. DOI: 10.3390/molecules30183760

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla 1200℃ para laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo em comparação com outros métodos de sinterização? Obtenha pureza e resistência superiores para as suas peças

- Por que um forno de caixa a vácuo de alta temperatura é crítico para ligas de Ti-11Cr? Garante homogeneização de alta pureza

- O que é um forno de grafitização? Desbloqueando Propriedades Superiores de Grafite para a Sua Indústria

- Qual é o papel dos gases inertes nas operações de fornos a vácuo? Protegendo a Pureza do Metal Após a Purificação

- Como um ambiente de argônio de alta pureza impacta a operação de um forno de sinterização? Alcance a Excelência em Eletrodos 316L

- Quais são as aplicações dos fornos de sinterização a vácuo de alta temperatura? Essenciais para Aeroespacial, Eletrônica e Materiais Médicos

- Por que é necessário um forno de tratamento térmico cíclico para a têmpera ou recozimento de ligas TiNi após laminação a frio?

- O que é o ciclo de queima em um forno a vácuo? Uma Chave para o Tratamento Térmico de Alta Pureza