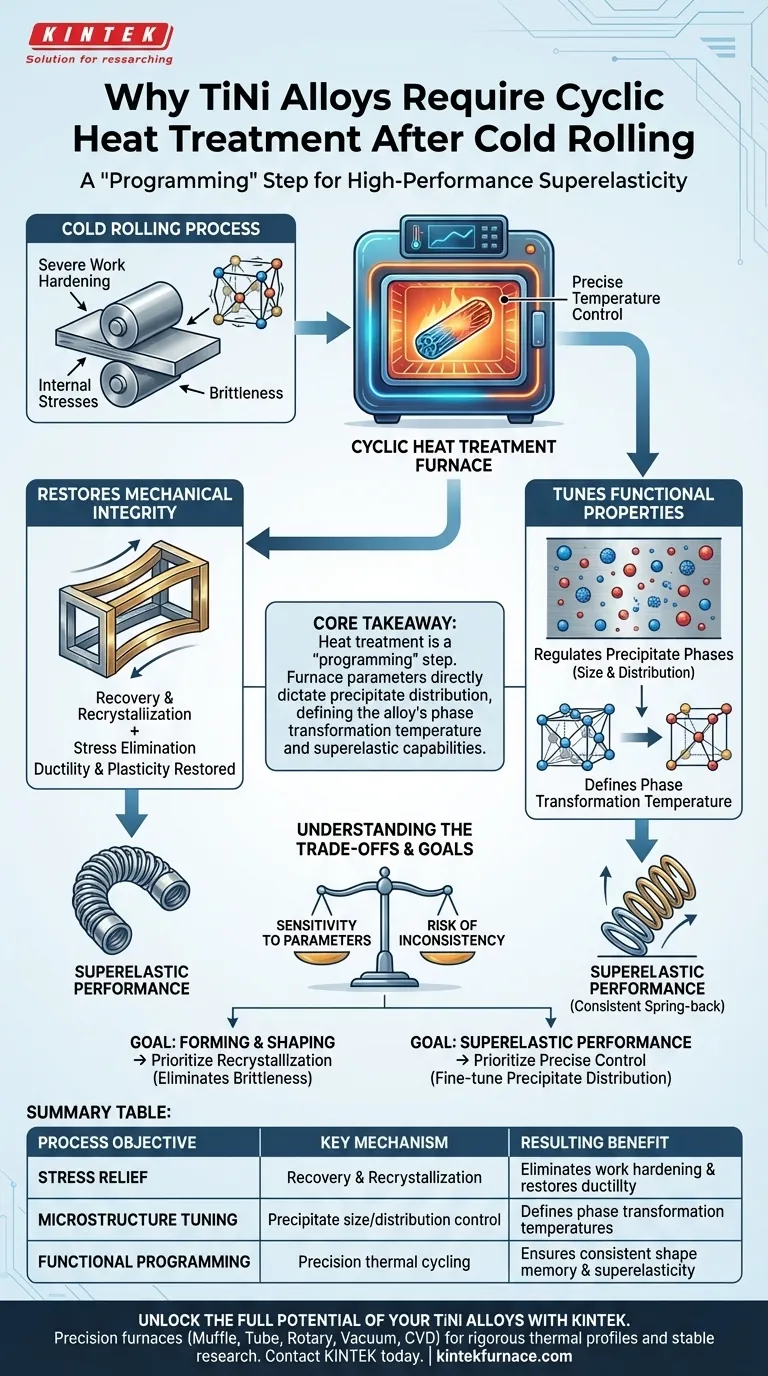

É necessário um forno de tratamento térmico cíclico para reverter o endurecimento severo por trabalho e as tensões internas que as ligas TiNi (Titânio-Níquel) acumulam durante a laminação a frio. Este equipamento específico fornece o controle preciso de temperatura necessário para desencadear a recuperação e a recristalização, eliminando efetivamente a tensão e restaurando a plasticidade do material.

Ponto Principal O tratamento térmico para ligas TiNi não serve apenas para amaciar o metal; é uma etapa de "programação". Os parâmetros do forno ditam diretamente o tamanho e a distribuição dos precipitados, o que define a temperatura de transformação de fase da liga e suas capacidades superelásticas resultantes.

O Papel Duplo do Tratamento Térmico

O processamento de ligas TiNi envolve mais do que apenas moldar o metal; envolve gerenciar sua microestrutura interna para garantir que funcione corretamente.

Restauração da Integridade Mecânica

A laminação a frio altera significativamente o estado físico da liga, levando ao endurecimento por trabalho. Este processo torna o material quebradiço e introduz altos níveis de tensão residual interna.

O forno de tratamento térmico cíclico cria o ambiente necessário para recuperação e recristalização. Ao controlar cuidadosamente o calor, a estrutura interna relaxa, eliminando a tensão residual e restaurando a ductilidade (plasticidade) necessária para uso posterior.

Ajuste das Propriedades Funcionais

O TiNi é valorizado por suas propriedades funcionais, especificamente memória de forma e superelasticidade. Essas propriedades não são inerentes à forma bruta, mas são projetadas durante o tratamento térmico.

O forno permite a regulação precisa dos parâmetros de temperatura e tempo. Esses parâmetros determinam o tamanho e a distribuição das fases de precipitado dentro da matriz da liga.

Regulação da Transformação de Fase

O comportamento desses precipitados é crítico. Eles regulam diretamente a temperatura de transformação de fase — o ponto específico em que a liga muda de uma estrutura cristalina para outra.

Essa mudança estrutural é o mecanismo por trás do desempenho superelástico da liga. Sem controle preciso no forno, a liga não exibiria o retorno elástico consistente (superelasticidade) necessário para aplicações avançadas.

Compreendendo os Compromissos

Embora o objetivo principal seja restaurar a plasticidade e ajustar o desempenho, o processo requer um equilíbrio delicado.

Sensibilidade aos Parâmetros

As ligas TiNi são altamente sensíveis à história térmica. Se a temperatura ou a duração no forno desviar minimamente, a distribuição do precipitado muda.

O Risco de Inconsistência

Parâmetros incorretos podem levar a uma liga que é muito macia (perda de força funcional) ou que se transforma na temperatura errada. Isso torna o efeito superelástico inútil para seu ambiente operacional pretendido.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações que você escolhe dentro do forno de tratamento térmico cíclico dependem muito da aplicação final da liga.

- Se o seu foco principal é Conformação e Moldagem: Priorize parâmetros que maximizem a recristalização para restaurar totalmente a plasticidade e eliminar a fragilidade.

- Se o seu foco principal é Desempenho Superelástico: Priorize o controle preciso sobre tempo e temperatura para ajustar a distribuição de precipitado, garantindo a temperatura de transformação de fase correta.

Resumo: O forno de tratamento térmico cíclico é a ponte entre uma peça de metal endurecida por trabalho e um componente funcional e superelástico adaptado a necessidades de engenharia específicas.

Tabela Resumo:

| Objetivo do Processo | Mecanismo Chave | Benefício Resultante |

|---|---|---|

| Alívio de Tensão | Recuperação e Recristalização | Elimina o endurecimento por trabalho e restaura a ductilidade |

| Ajuste da Microestrutura | Controle de tamanho/distribuição de precipitado | Define as temperaturas de transformação de fase |

| Programação Funcional | Ciclagem térmica de precisão | Garante memória de forma e superelasticidade consistentes |

Desbloqueie Todo o Potencial de Suas Ligas TiNi com a KINTEK

A precisão é a diferença entre um metal quebradiço e um componente superelástico de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender aos rigorosos perfis térmicos exigidos para o processamento de TiNi.

Se você está focando em recristalização profunda para conformação ou no ajuste fino de fases de precipitado para superelasticidade de grau médico, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para elevar sua ciência de materiais? Entre em contato com a KINTEK hoje para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Jiajing Sun. Development of TiNi Alloy Superelastic Guidewire Needle for New Type of Medical Arthroscopic Surgery. DOI: 10.54097/mcmv2h54

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que é necessário um forno de secagem a vácuo para a preparação de eletrodos de CuCo2O4? Garanta testes de supercapacitores de alto desempenho

- Por que o ambiente de alto vácuo é crítico para compósitos de matriz de titânio TB8? Garantindo uma ligação de alta resistência

- Como a temperatura e a pressão são controladas na sinterização a vácuo? Obtenha Densificação Precisa do Material e Desempenho

- Qual é a aplicação dos fornos a vácuo na sinterização de cerâmicas? Alcançar Cerâmicas Densa e de Alta Pureza

- Quais são os principais benefícios do uso de um forno a vácuo em processos industriais? Alcance Qualidade e Eficiência Superiores

- Por que gradientes de temperatura específicos são utilizados em um forno de secagem a vácuo? Preparação de Membrana de Matriz Mista Master

- Qual nível de vácuo é necessário para o recozimento de CP-Ti? Atingir 2,8 x 10^-6 Torr para Pureza Máxima

- Por que é importante atingir uma certa pressão dentro de um tempo definido nos processos de forno a vácuo? Aumente a Eficiência e a Qualidade