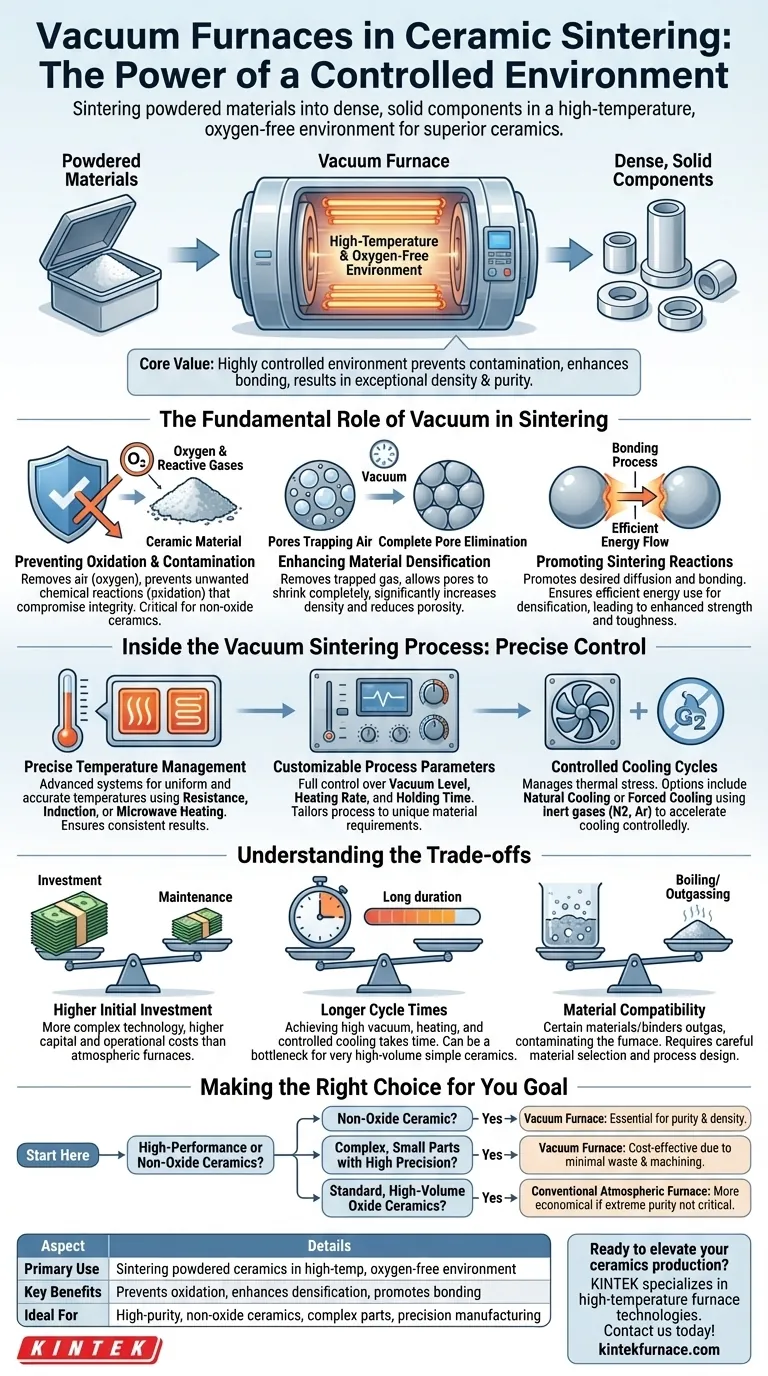

Na fabricação de cerâmicas, os fornos a vácuo são utilizados para sinterizar materiais em pó em componentes sólidos e densos em um ambiente de alta temperatura e isento de oxigênio. Este processo é fundamental para a produção de cerâmicas de alta pureza e alto desempenho com propriedades mecânicas superiores, como dureza e resistência, que são difíceis de alcançar em fornos atmosféricos convencionais.

O valor central de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente altamente controlado que ele cria. Ao remover gases reativos como o oxigênio, ele evita a contaminação e permite que as partículas cerâmicas se unam de forma mais eficaz, resultando em um produto final com densidade e pureza excepcionais.

O Papel Fundamental do Vácuo na Sinterização

Para entender a aplicação dos fornos a vácuo, é preciso primeiro compreender por que o ambiente é tão importante quanto a temperatura. A sinterização a vácuo altera fundamentalmente o processo em nível molecular.

Prevenção de Oxidação e Contaminação

A função principal do vácuo é remover o ar, especificamente o oxigênio e outros gases reativos. Isso previne reações químicas indesejadas, como a oxidação, que podem comprometer a integridade e a pureza do material cerâmico.

Isso é especialmente crítico para cerâmicas não óxidas ou materiais que são altamente sensíveis a contaminantes atmosféricos.

Melhora da Densificação do Material

Durante a sinterização, as partículas se fundem e os espaços entre elas (poros) encolhem. Em um forno convencional, o ar pode ficar preso dentro desses poros, inibindo a capacidade do material de se tornar totalmente denso.

Um ambiente de vácuo remove esse gás aprisionado, permitindo uma eliminação mais completa dos poros e levando a um componente com densidade significativamente maior e menor porosidade.

Promoção das Reações de Sinterização

O ambiente limpo e controlado de um forno a vácuo promove os processos desejados de difusão e ligação entre as partículas cerâmicas. Isso garante que a energia do calor seja usada eficientemente para a densificação, em vez de reações colaterais indesejadas, resultando em resistência e tenacidade aprimoradas.

Dentro do Processo de Sinterização a Vácuo

Fornos a vácuo modernos oferecem um alto grau de controle sobre cada etapa do ciclo de sinterização, possibilitando a produção de componentes precisamente projetados.

Gerenciamento Preciso da Temperatura

Sistemas avançados de controle de temperatura são padrão. Esses fornos utilizam vários métodos de aquecimento, incluindo aquecimento por resistência, aquecimento por indução ou até mesmo aquecimento por micro-ondas, para atingir as temperaturas uniformes e precisas exigidas para formulações cerâmicas específicas.

Essa precisão garante resultados consistentes de lote para lote.

Parâmetros de Processo Personalizáveis

Os operadores têm controle total sobre as principais variáveis do processo. O nível de vácuo, a taxa de aquecimento e o tempo de permanência podem ser ajustados para criar um processo de sinterização personalizado, adaptado aos requisitos exclusivos do material que está sendo processado.

Ciclos de Resfriamento Controlados

A fase de resfriamento é tão crítica quanto a fase de aquecimento para gerenciar o estresse térmico e alcançar a microestrutura final desejada.

Os fornos oferecem opções que vão desde o resfriamento natural até o resfriamento forçado, que frequentemente utiliza um gás inerte, como nitrogênio ou argônio de alta pureza, para acelerar o processo de forma controlada.

Entendendo as Compensações

Embora poderoso, a sinterização a vácuo não é a escolha padrão para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Elevado

Fornos a vácuo são tecnologicamente complexos e representam um investimento de capital significativamente maior em comparação com fornos atmosféricos padrão. Seus custos operacionais e de manutenção também podem ser mais altos.

Tempos de Ciclo Mais Longos

Atingir um vácuo alto, executar o perfil de aquecimento e executar um ciclo de resfriamento controlado pode ser um processo demorado. Para a produção de volume muito alto de cerâmicas simples, isso pode ser um gargalo.

Compatibilidade de Material

Certos materiais cerâmicos ou ligantes podem ter alta pressão de vapor, o que significa que tendem a "ferver" ou desgaseificar sob vácuo em altas temperaturas. Isso pode contaminar o forno e interromper o processo de sinterização, exigindo cuidadosa seleção de materiais e projeto de processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente das propriedades exigidas do componente final e da natureza do material.

- Se seu foco principal for a produção de cerâmicas não óxidas ou de alto desempenho: Um forno a vácuo é essencial para evitar a contaminação e atingir a pureza e densidade necessárias.

- Se seu foco principal for a fabricação de peças complexas e pequenas com alta precisão: A sinterização a vácuo pode ser altamente econômica ao minimizar o desperdício de material e eliminar a necessidade de usinagem secundária.

- Se seu foco principal for cerâmicas óxidas padrão de alto volume: Um forno atmosférico convencional é frequentemente mais econômico se a pureza e a densidade extremas não forem requisitos críticos de projeto.

Em última análise, escolher um forno a vácuo é um investimento em controle de processo, possibilitando a criação de materiais cerâmicos com propriedades precisamente projetadas.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Sinterização de cerâmicas em pó em um ambiente de alta temperatura e isento de oxigênio |

| Principais Benefícios | Previne a oxidação, melhora a densificação, promove a ligação para propriedades mecânicas superiores |

| Controle de Processo | Níveis de vácuo ajustáveis, taxas de aquecimento, tempos de permanência e ciclos de resfriamento |

| Ideal Para | Cerâmicas não óxidas de alta pureza, peças complexas e fabricação de precisão |

| Limitações | Custo mais alto, tempos de ciclo mais longos e considerações sobre compatibilidade de materiais |

Pronto para elevar sua produção de cerâmicas com soluções avançadas de sinterização? A KINTEK é especializada em tecnologias de fornos de alta temperatura, incluindo fornos a vácuo e atmosféricos, adaptados para diversas necessidades laboratoriais. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos produtos podem melhorar o desempenho e a eficiência de seus materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho