Os principais benefícios de um forno a vácuo são qualidade de produto superior, controle de processo incomparável e maior eficiência operacional. Ao remover a atmosfera da câmara de aquecimento, esses fornos previnem a oxidação e a contaminação, resultando em materiais mais limpos, mais fortes e mais consistentes. Este ambiente controlado permite uniformidade de temperatura precisa e ciclos de processamento repetíveis para aplicações como tratamento térmico, brasagem e sinterização.

A vantagem fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente que ele cria. Ao eliminar variáveis atmosféricas como oxigênio e impurezas, você ganha controle absoluto sobre a transformação do material, garantindo que o produto final atenda às especificações exatas com pureza e integridade inigualáveis.

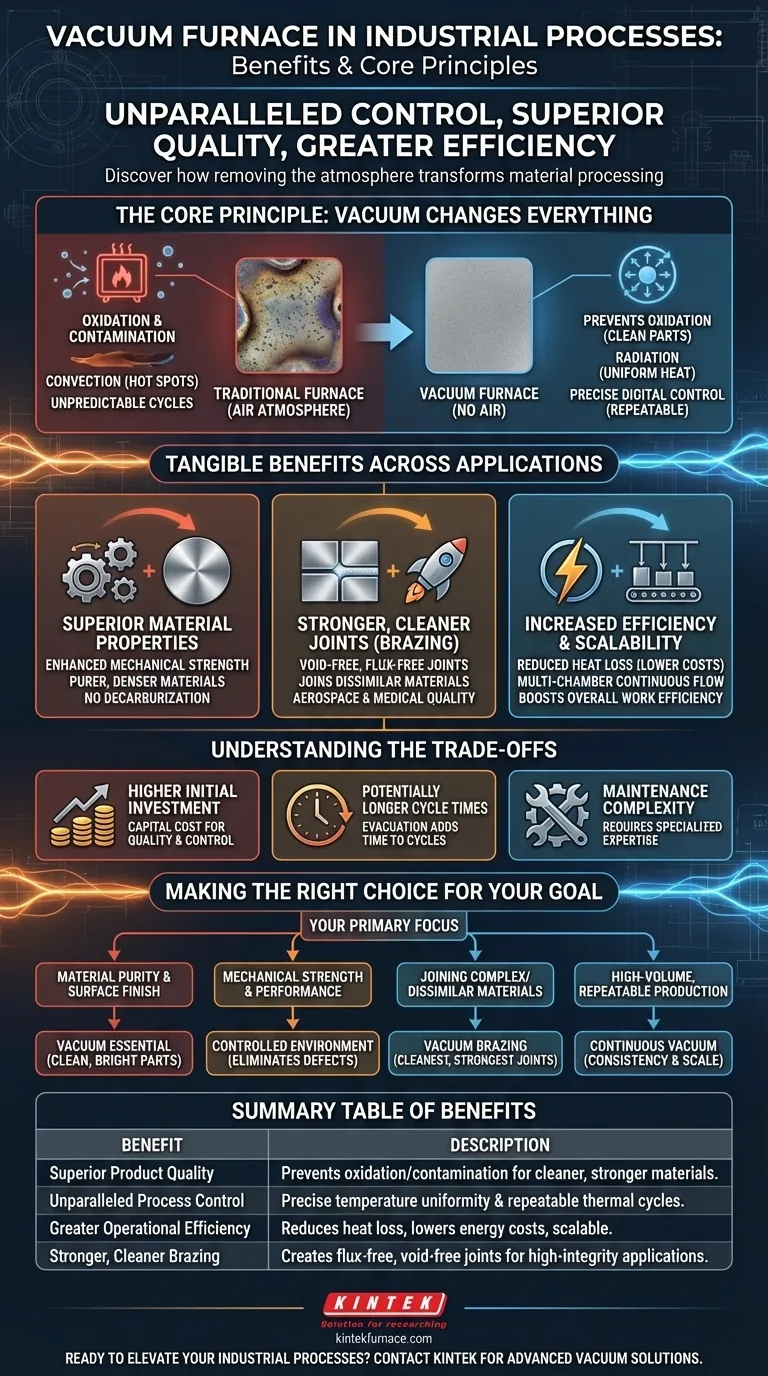

O Princípio Central: Por que o Vácuo Muda Tudo

Um forno tradicional aquece um material na presença de ar. Um forno a vácuo primeiro remove esse ar, e essa única mudança é a fonte de todos os seus principais benefícios. Esse ambiente dá aos engenheiros um nível de controle impossível de alcançar em um forno atmosférico.

Eliminando Oxidação e Contaminação

Em um forno padrão, o oxigênio do ar reage com a superfície quente de um material, criando óxidos — uma forma de carepa e descoloração. Um forno a vácuo remove praticamente todo o ar, prevenindo a oxidação antes que ela possa começar.

Isso resulta em peças brilhantes e limpas diretamente do forno, eliminando a necessidade de limpeza pós-processamento. Além disso, o vácuo retira ativamente gases de impureza do próprio material, levando a um produto final mais puro e denso, o que é crítico para a sinterização de cerâmicas e carbetos avançados.

Alcançando Uniformidade Absoluta de Temperatura

Em um forno cheio de ar, a transferência de calor é dominada pela convecção, o que pode criar pontos quentes e aquecimento irregular. Em um vácuo, a convecção é eliminada. O calor é transferido principalmente por radiação.

Isso significa que cada superfície da peça, independentemente de sua posição, recebe a mesma quantidade de energia térmica. Essa excepcional uniformidade de temperatura minimiza o estresse térmico, previne a distorção da peça e garante que todo o componente receba o tratamento pretendido perfeitamente.

Possibilitando Controle Preciso do Processo

Os fornos a vácuo modernos são gerenciados por sistemas computadorizados sofisticados. Quando combinados com o ambiente estável e inerte do vácuo, esses controles permitem ciclos térmicos incrivelmente precisos e repetíveis.

Os engenheiros podem programar taxas de aquecimento exatas, tempos de permanência e perfis de resfriamento rápido (têmpera). Isso garante que cada peça em um lote, e cada lote subsequente, seja processada com parâmetros idênticos, garantindo qualidade consistente e propriedades de material previsíveis em escala.

Benefícios Tangíveis em Aplicações Industriais

O controle preciso oferecido por um ambiente de vácuo se traduz diretamente em melhorias mensuráveis na qualidade e desempenho em vários processos industriais.

Propriedades Superiores do Material

Para metais submetidos a tratamento térmico, a ausência de oxigênio previne a descarburação superficial, um processo que pode enfraquecer o material. Isso resulta em componentes com propriedades mecânicas aprimoradas, incluindo maior resistência, dureza e resistência à corrosão.

Juntas Mais Fortes e Limpas na Brasagem

A brasagem a vácuo é um processo de primeira linha para unir componentes. Ela cria juntas excepcionalmente fortes e livres de vazios, sem a necessidade de fluxos corrosivos.

Como o processo é tão limpo, é ideal para unir materiais dissimilares ou "não soldáveis" e é o padrão para aplicações críticas na indústria aeroespacial, dispositivos médicos e até mesmo na fabricação de joias de alta qualidade, onde um acabamento impecável é primordial.

Maior Eficiência e Escalabilidade

Embora um forno a vácuo seja um equipamento sofisticado, ele é altamente eficiente em termos de energia. O vácuo atua como um isolante poderoso, reduzindo drasticamente a perda de calor para o exterior e diminuindo os custos operacionais.

Para necessidades de alto volume, os fornos contínuos a vácuo multi-câmaras permitem um fluxo de trabalho otimizado, integrando os benefícios do processamento a vácuo em um ambiente de produção em massa e aumentando a eficiência geral do trabalho.

Compreendendo as Trocas

Embora poderoso, um forno a vácuo não é a solução para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para tomar uma decisão informada.

Maior Investimento Inicial

A complexidade das bombas de vácuo, da câmara e dos sistemas de controle significa que os fornos a vácuo representam um investimento de capital significativamente maior em comparação com os fornos atmosféricos padrão. O custo é uma troca pela qualidade e controle superiores alcançados.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuar a câmara para criar o vácuo adiciona tempo ao início de cada ciclo. Embora o aquecimento e o resfriamento possam ser muito rápidos, o tempo total de processamento em lote pode ser maior do que em um forno atmosférico mais simples, onde as peças podem ser carregadas diretamente em uma câmara quente.

Complexidade da Manutenção

Um forno a vácuo é um sistema mais complexo. As bombas de vácuo, vedações e sistemas avançados de sensores exigem manutenção especializada e experiência técnica para mantê-los operando com desempenho máximo.

Fazendo a Escolha Certa para o seu Objetivo

A seleção da tecnologia de forno certa depende inteiramente do resultado desejado para o seu material e de suas prioridades operacionais.

- Se o seu foco principal é a pureza do material e o acabamento da superfície: Um forno a vácuo é essencial para prevenir a oxidação e produzir peças limpas e brilhantes diretamente do forno.

- Se o seu foco principal é a resistência mecânica e o desempenho: O ambiente controlado elimina defeitos superficiais e impurezas internas, levando a propriedades de material superiores em componentes tratados termicamente ou sinterizados.

- Se o seu foco principal é a união de materiais complexos ou dissimilares: A brasagem a vácuo oferece o método mais limpo, forte e repetível para criar juntas de alta integridade sem fluxo.

- Se o seu foco principal é a produção de alto volume e repetível: Um forno contínuo a vácuo fornece a consistência e a escala necessárias para a produção em massa de peças de alta qualidade que devem atender a especificações rigorosas.

Em última análise, investir em um forno a vácuo é um investimento no controle absoluto sobre as propriedades e a qualidade finais do seu material.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Qualidade Superior do Produto | Previne oxidação e contaminação para materiais mais limpos e fortes com propriedades mecânicas aprimoradas. |

| Controle de Processo Inigualável | Permite uniformidade precisa de temperatura e ciclos térmicos repetíveis via sistemas computadorizados avançados. |

| Maior Eficiência Operacional | Reduz a perda de calor, diminui os custos de energia e suporta produção escalável com designs multi-câmaras. |

| Juntas Mais Fortes e Limpas na Brasagem | Cria juntas sem fluxo e sem vazios, ideais para materiais dissimilares na indústria aeroespacial e em dispositivos médicos. |

Pronto para elevar seus processos industriais com soluções avançadas de fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está focado na pureza do material, resistência mecânica ou produção de alto volume, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de recozimento a alto vácuo contribui para super-redes 2D de Bi2Te3-Sb2Te3? Precision Thermal Engineering

- O que é Endurecimento por Envelhecimento em tratamento térmico a vácuo? Desbloqueie o Desempenho Máximo do Metal com Precisão

- Quais são as principais razões para usar cestos de material móveis para carregar aparas de magnésio em um forno de sublimação a vácuo? Maximize a Eficiência e a Segurança

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Que ambiente de processo um forno de resistência tipo poço fornece? Insights de especialistas para a fusão de ligas Al-Cu-Mg-Ag

- Quais são as vantagens de usar um forno a vácuo? Alcance um Tratamento Térmico Superior com Controle de Precisão

- Como um forno de alta temperatura a vácuo garante a estabilidade estrutural? Desbloqueie a Síntese Precisa de Carbono Poroso em Camadas

- Por que um ambiente de vácuo é importante em um forno a vácuo? Garanta Pureza e Precisão no Processamento de Materiais