Em sua essência, o endurecimento por envelhecimento é um processo de tratamento térmico de baixa temperatura usado para aumentar drasticamente a resistência e a dureza de certas ligas metálicas. A realização deste processo em um forno a vácuo garante que o endurecimento ocorra com extrema precisão e sem qualquer contaminação superficial, o que é crítico para componentes de alto desempenho.

O verdadeiro propósito do endurecimento por envelhecimento não é apenas tornar um metal mais duro, mas desbloquear o potencial máximo de desempenho de uma liga. Isso é alcançado criando uma microestrutura de fortalecimento altamente controlada dentro do metal, um resultado melhor protegido e garantido por um ambiente a vácuo.

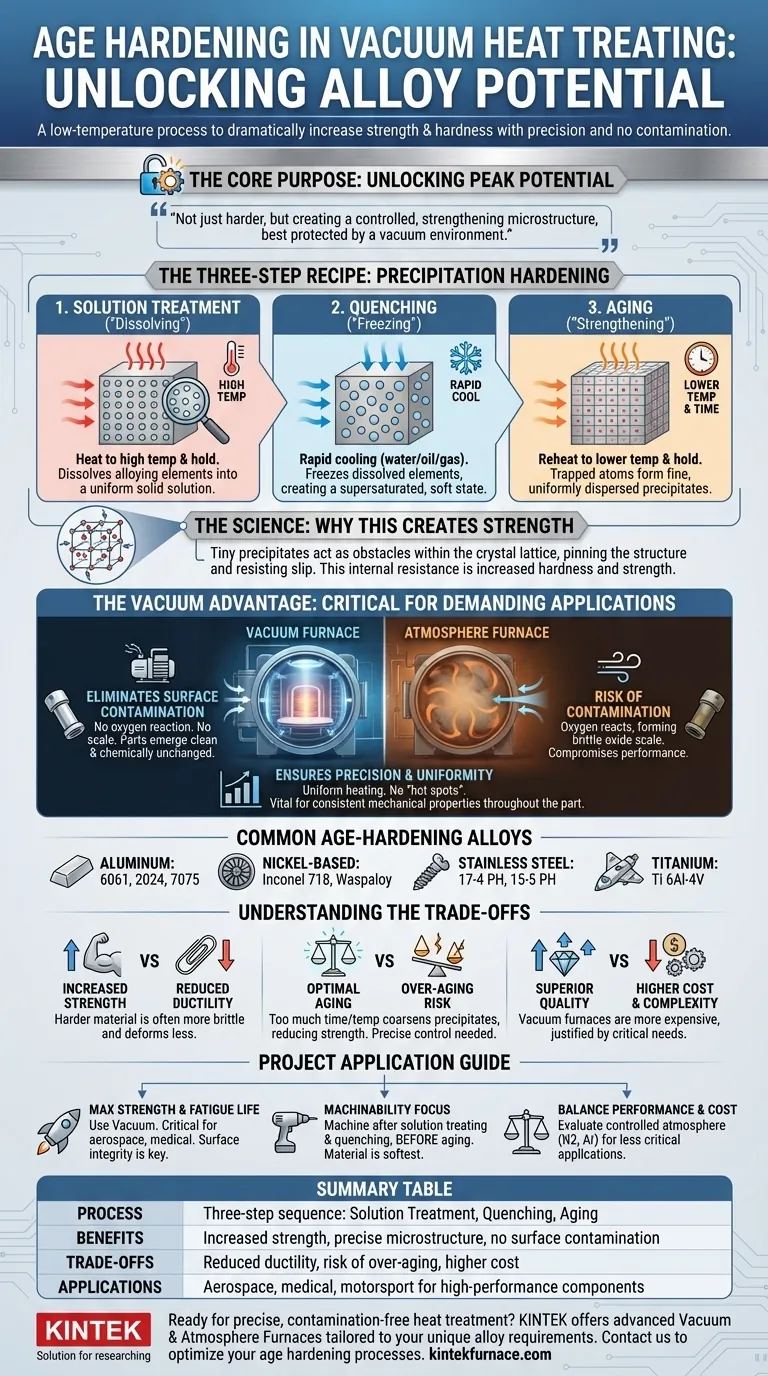

A Ciência do Endurecimento por Envelhecimento

O endurecimento por envelhecimento é mais precisamente conhecido como endurecimento por precipitação. O nome vem da formação controlada de partículas microscópicas, ou precipitados, dentro da estrutura cristalina do metal. Esses precipitados são a fonte da resistência adicionada.

A Receita de Três Passos

O processo não é uma única etapa de aquecimento, mas uma sequência de três partes cuidadosamente controladas. A etapa final de "envelhecimento" é o que dá o nome ao processo, mas é ineficaz sem as duas primeiras.

1. Tratamento de Solução (A Fase de "Dissolução") A liga é primeiro aquecida a uma alta temperatura e mantida lá. Isso dissolve os elementos de liga chave no metal base, muito como o açúcar se dissolve em água quente, criando uma solução sólida uniforme.

2. Têmpera (A Fase de "Congelamento") Em seguida, o material é resfriado rapidamente, geralmente em água, óleo ou gás inerte. Essa queda repentina de temperatura congela os elementos dissolvidos no lugar, criando um estado supersaturado e instável. Nesta fase, o metal é relativamente macio.

3. Envelhecimento (A Fase de "Fortalecimento") Finalmente, a liga é reaquecida a uma temperatura muito mais baixa e mantida por um período específico. Esta é a etapa de endurecimento por envelhecimento. Este aquecimento suave dá aos átomos presos energia suficiente para se moverem e formarem precipitados extremamente finos e uniformemente dispersos.

Por Que Isso Cria Resistência

Esses pequenos precipitados atuam como obstáculos dentro da rede cristalina do metal. Eles efetivamente fixam a estrutura atômica no lugar, tornando muito mais difícil para os planos atômicos deslizarem uns sobre os outros sob estresse. Essa resistência interna ao "deslizamento" é o que medimos como aumento de dureza e resistência.

Por Que Usar Vácuo? A Vantagem Crítica

Combinar o endurecimento por envelhecimento com um forno a vácuo nem sempre é necessário, mas para aplicações exigentes, é a única maneira de garantir resultados. O ambiente a vácuo oferece dois benefícios decisivos.

Eliminando a Contaminação Superficial

Mesmo em baixas temperaturas de envelhecimento, muitas ligas de alto desempenho podem reagir com oxigênio e outros elementos no ar. Isso forma uma camada fina e quebradiça de óxido (carepa) na superfície que pode comprometer o desempenho e a vida útil à fadiga. Um vácuo remove o ar, garantindo que a peça emerja limpa e quimicamente inalterada.

Garantindo Precisão e Uniformidade

Fornalhas a vácuo proporcionam um aquecimento excepcionalmente uniforme. Não há "pontos quentes" causados por correntes de convecção encontradas em fornos de ar. Este controle preciso de temperatura, juntamente com taxas de resfriamento controladas, é vital para alcançar o tamanho e a distribuição exatos dos precipitados desejados em toda a peça, garantindo propriedades mecânicas consistentes.

Ligas Comuns para Endurecimento por Envelhecimento

Este processo não é para todos os metais. É específico para ligas projetadas para isso, incluindo:

- Ligas de Alumínio: 6061, 2024, 7075

- Superligas à Base de Níquel: Inconel 718, Waspaloy

- Aços Inoxidáveis de Endurecimento por Precipitação: 17-4 PH, 15-5 PH

- Ligas de Titânio: Ti 6Al-4V (beneficia-se de um ciclo de envelhecimento específico)

Compreendendo as Desvantagens

O endurecimento por envelhecimento oferece imensos benefícios, mas exige o reconhecimento de seus compromissos inerentes.

Dutilidade Reduzida

A principal desvantagem pelo aumento da resistência é uma diminuição na ductilidade. Um material mais duro é frequentemente mais quebradiço e esticará ou deformará menos antes de fraturar.

O Risco de Superenvelhecimento

O processo de envelhecimento é um ato de equilíbrio. Se a temperatura for muito alta ou o tempo for muito longo, os precipitados finos se tornarão mais grossos e crescerão demais. Essa condição, chamada superenvelhecimento, na verdade reduz a resistência do material, às vezes abaixo do seu estado inicial, pré-endurecido. Isso destaca a necessidade de controle preciso do processo.

Custo e Complexidade

Fornalhas a vácuo são mais complexas e caras de operar do que fornos de atmosfera padrão. A decisão de usar um vácuo deve ser justificada pela necessidade de acabamento superficial superior e propriedades de material perfeitamente uniformes.

Aplicando Isso ao Seu Projeto

Ao especificar um processo de endurecimento por envelhecimento, seu objetivo final deve ditar a abordagem.

- Se seu foco principal é máxima resistência e vida útil à fadiga: O endurecimento por envelhecimento é essencial, e um processo a vácuo é crítico para qualquer componente onde a integridade da superfície não pode ser comprometida (por exemplo, peças aeroespaciais, médicas ou de automobilismo).

- Se seu foco principal é a usinabilidade: Realize a maior parte das operações de usinagem após o tratamento de solução e a têmpera, mas antes do endurecimento por envelhecimento. O material está em seu estado mais macio e usinável nesse ponto.

- Se seu foco principal é equilibrar desempenho e custo: Para aplicações menos críticas, avalie se uma atmosfera controlada (como nitrogênio ou argônio) pode fornecer proteção suficiente, pois pode ser mais econômica do que um vácuo completo.

Ao compreender os princípios do endurecimento por precipitação, você pode transformar uma liga padrão em um material de alto desempenho adaptado precisamente às suas necessidades de engenharia.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Processo | Sequência de três etapas: Tratamento de Solução, Têmpera, Envelhecimento |

| Benefícios | Aumento de resistência e dureza, controle preciso da microestrutura, sem contaminação superficial |

| Ligas Comuns | Alumínio (por exemplo, 6061), à base de Níquel (por exemplo, Inconel 718), Aços inoxidáveis (por exemplo, 17-4 PH) |

| Desvantagens | Dutilidade reduzida, risco de superenvelhecimento, maior custo e complexidade |

| Aplicações | Aeroespacial, médica, automobilismo para componentes de alto desempenho |

Pronto para aprimorar as capacidades do seu laboratório com tratamento térmico preciso e livre de contaminação? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas exigências experimentais únicas para ligas como alumínio, superligas de níquel e aços inoxidáveis. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de endurecimento por envelhecimento e aumentar o desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje