Em sua essência, um forno a vácuo oferece um nível de controle ambiental que é simplesmente inatingível em um sistema tradicional baseado em atmosfera. Suas principais vantagens são a criação de um ambiente livre de contaminação que previne a oxidação, permite um controle de temperatura e uniformidade extremamente precisos e possibilita processos controlados por computador que produzem resultados consistentes e repetíveis para materiais de alto desempenho.

A vantagem fundamental de um forno a vácuo não é apenas uma característica, mas sim como ele transforma o tratamento térmico de um processo de força bruta em uma ciência precisa. Ao remover a variável reativa e imprevisível do gás atmosférico, você ganha controle absoluto sobre o ambiente do material, resultando em qualidade e confiabilidade superiores.

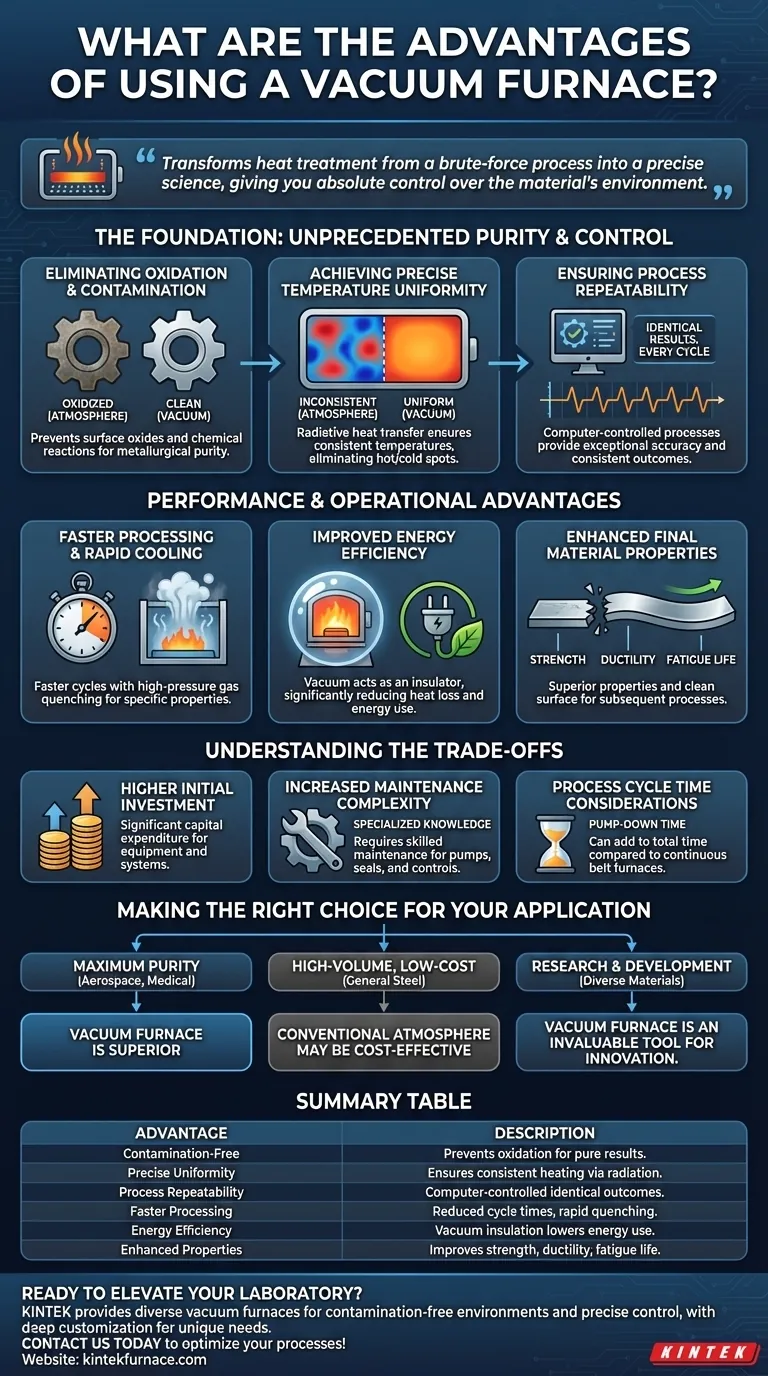

A Fundação: Pureza e Controle Inéditos

A característica definidora de um forno a vácuo é a remoção do ar e de outros gases. Este simples ato altera fundamentalmente o processo de tratamento térmico, transformando-o de uma aproximação para um procedimento científico altamente controlado.

Eliminação de Oxidação e Contaminação

Ao operar sob pressão negativa, um forno a vácuo remove praticamente todo o oxigênio e outros gases reativos da câmara.

Isso impede a formação de óxidos na superfície de um material, resultando em um acabamento limpo e brilhante sem a necessidade de limpeza pós-processo. Também interrompe reações químicas indesejadas, garantindo que o produto final mantenha sua pureza metalúrgica pretendida.

Atingindo Uniformidade de Temperatura Precisa

Em um forno convencional, as correntes de ar criam pontos quentes e frios, levando a um aquecimento inconsistente. O vácuo, no entanto, é um excelente isolante.

A transferência de calor ocorre principalmente por radiação, que é muito mais uniforme em toda a carga de trabalho. Isso resulta em temperaturas altamente consistentes, muitas vezes dentro de alguns graus, garantindo que cada parte do componente receba exatamente o mesmo tratamento térmico.

Garantindo a Repetibilidade do Processo

Com a atmosfera não sendo mais uma variável, todo o processo pode ser gerenciado por controle de computador com precisão excepcional.

As taxas de aquecimento, tempos de permanência, pontos de ajuste de temperatura e ciclos de resfriamento podem ser programados e executados identicamente todas as vezes. Essa repetibilidade metalúrgica é crítica para indústrias como aeroespacial, médica e eletrônica, onde a falha do componente não é uma opção.

Vantagens de Desempenho e Operacionais

O controle oferecido pelo ambiente a vácuo se traduz diretamente em benefícios tangíveis para o desempenho, eficiência e qualidade do produto final.

Processamento Mais Rápido e Resfriamento Rápido

Como não há necessidade de introduzir e estabilizar uma atmosfera gasosa específica, o tempo total do ciclo pode ser mais rápido.

Mais importante ainda, muitos fornos a vácuo são equipados com sistemas de têmpera a gás de alta pressão. Isso permite um resfriamento (têmpera) extremamente rápido e controlado do material, uma etapa crítica para desenvolver características específicas de dureza e resistência.

Eficiência Energética Aprimorada

O vácuo dentro do forno atua como um isolante térmico altamente eficaz, reduzindo drasticamente a perda de calor para o ambiente externo.

Isso significa que menos energia é desperdiçada na manutenção da temperatura alvo, tornando os fornos a vácuo mais eficientes em termos energéticos do que muitos de seus equivalentes baseados em atmosfera durante as fases de aquecimento e permanência.

Aprimoramento das Propriedades Finais do Material

A combinação de um ambiente puro, aquecimento uniforme e resfriamento controlado leva a propriedades de material superiores.

Materiais tratados a vácuo frequentemente exibem resistência, ductilidade e vida útil à fadiga aprimoradas. A ausência de contaminação superficial também melhora o desempenho de processos subsequentes como brasagem ou soldagem.

Compreendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de seus desafios específicos.

Maior Investimento Inicial

Os fornos a vácuo, com suas bombas, vedações e sistemas de controle complexos associados, representam um custo de capital significativamente maior em comparação com a maioria dos fornos de atmosfera padrão.

Complexidade de Manutenção Aumentada

Os sistemas necessários para criar e manter um vácuo alto exigem conhecimento especializado para manutenção e reparo. Vedações, bombas e instrumentação devem ser mantidos em perfeito estado de funcionamento para garantir o desempenho e evitar tempo de inatividade dispendioso.

Considerações sobre o Tempo do Ciclo do Processo

Embora o ciclo de aquecimento possa ser eficiente, o tempo necessário para bombear a câmara até o nível de vácuo desejado pode aumentar o tempo total do processo. Para operações contínuas de volume muito alto, esse tempo de bombeamento pode torná-lo uma opção mais lenta do que um forno de esteira contínua.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de seus requisitos de processo, padrões de qualidade e orçamento.

- Se seu foco principal é a pureza e o desempenho máximo do material (por exemplo, aeroespacial, dispositivos médicos, eletrônicos): Um forno a vácuo é a escolha superior devido ao seu controle incomparável e ambiente livre de contaminação.

- Se seu foco principal é o tratamento de alto volume e baixo custo de ligas padrão (por exemplo, têmpera geral de peças de aço simples): Um forno de atmosfera convencional pode ser uma solução mais econômica.

- Se seu foco principal é pesquisa, desenvolvimento ou processamento de materiais diversos: A versatilidade e o controle preciso de um forno a vácuo o tornam uma ferramenta inestimável para a inovação.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar o controle absoluto do processo acima de todos os outros fatores.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Ambiente Livre de Contaminação | Previne a oxidação e reações químicas para resultados puros e limpos. |

| Uniformidade de Temperatura Precisa | Garante aquecimento consistente em todos os materiais através da radiação. |

| Repetibilidade do Processo | Ciclos controlados por computador para resultados confiáveis e idênticos. |

| Processamento Mais Rápido | Tempos de ciclo reduzidos com recursos de têmpera a gás rápida. |

| Eficiência Energética | O isolamento a vácuo minimiza a perda de calor, reduzindo o consumo de energia. |

| Propriedades de Material Aprimoradas | Melhora a resistência, ductilidade e vida útil à fadiga dos materiais tratados. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de alta temperatura? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos a vácuo que oferecem ambientes livres de contaminação, controle preciso de temperatura e resultados superiores de materiais. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais