Em sua essência, um ambiente de vácuo é fundamental em um forno a vácuo porque fornece um espaço ultra-limpo e quimicamente inerte para o processamento de materiais. Ao bombear o ar e outros gases reativos, como o oxigênio, o vácuo impede reações químicas indesejadas, como oxidação e descarbonetação. Isso permite o tratamento em alta temperatura de materiais sensíveis, garantindo que o produto final tenha pureza, resistência e qualidade de superfície superiores.

A função primária do vácuo não é criar o vazio, mas estabelecer um ambiente precisamente controlado. Ele remove os elementos reativos do ar, dando aos operadores controle total sobre as condições químicas e térmicas do processo.

As Três Funções Principais do Vácuo

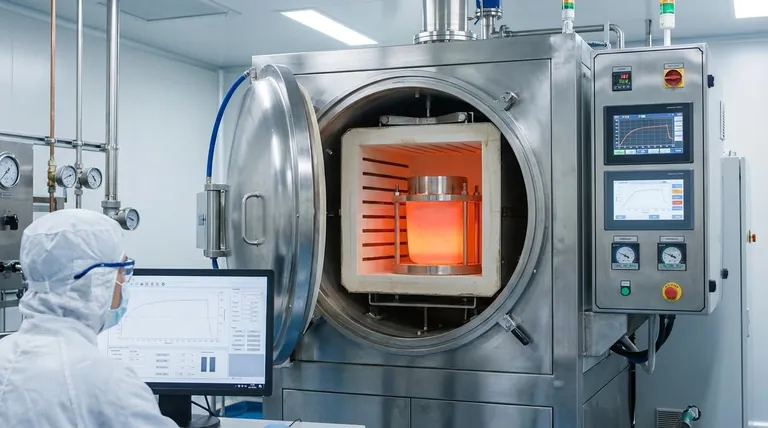

Um forno a vácuo não é apenas uma caixa quente; é um instrumento de precisão. O vácuo em si é o recurso chave que possibilita três vantagens distintas sobre os fornos atmosféricos convencionais.

1. Prevenção de Contaminação e Reações Químicas

O ar que respiramos contém cerca de 21% de oxigênio, que é altamente reativo em altas temperaturas. Expor metais quentes ao oxigênio causa oxidação (ferrugem ou formação de carepa), o que cria uma camada superficial quebradiça e descolorida.

Outros gases reativos podem causar problemas como a descarbonetação, onde o carbono é removido da superfície de ligas de aço, tornando-as mais macias e fracas.

Um vácuo elevado remove esses gases reativos, criando um ambiente inerte. Isso garante que a superfície do material permaneça brilhante e limpa, e sua química fundamental não seja alterada durante o processamento. Isso é essencial para aplicações como componentes aeroespaciais, implantes médicos e metais de alta pureza.

2. Habilitação do Controle Térmico Preciso

Em um forno tradicional, o ar transfere calor principalmente por convecção, o que pode levar a um aquecimento desigual à medida que as correntes circulam dentro da câmara.

No vácuo, a convecção é eliminada. O calor é transferido quase exclusivamente por radiação dos elementos de aquecimento para o material. Este é um método de aquecimento mais direto e uniforme, permitindo uma consistência de temperatura excepcional em toda a peça.

Além disso, a remoção do ar permite um resfriamento controlado (têmpera) através do reenchimento da câmara com um gás inerte de alta pureza, como argônio ou nitrogênio. Isso fornece controle preciso sobre a microestrutura final e as propriedades mecânicas do material.

3. Aprimoramento das Propriedades do Material

Processos como sinterização (fusão de materiais em pó com calor) e brasagem (união de metais com um material de enchimento) beneficiam-se imensamente de um vácuo.

O vácuo extrai gases presos entre as partículas do pó ou na interface da junta. Essa remoção de contaminantes e vazios resulta em um produto final mais denso e mais forte, com integridade física e mecânica superior.

Para materiais avançados, como ligas refratárias (ex: tungstênio, molibdênio) ou titânio, o processamento a vácuo não é apenas benéfico — é frequentemente a única maneira de alcançar a pureza e as características de desempenho exigidas.

Compreendendo as Compensações

Embora poderoso, um ambiente de vácuo não é a solução padrão para todas as aplicações de aquecimento. Ele introduz desafios e custos específicos que devem ser considerados.

Taxas Mais Lentas de Transferência de Calor

A falta de convecção significa que o aquecimento por radiação, embora uniforme, pode ser mais lento do que o aquecimento em um forno atmosférico. Os processos podem demorar mais, o que afeta a produtividade. Isso é frequentemente mitigado pelo reenchimento com um gás inerte para introduzir convecção controlada assim que o vácuo tiver cumprido sua finalidade principal de limpeza.

Complexidade e Custo

Fornos a vácuo são máquinas complexas. Eles exigem sistemas de bombeamento sofisticados (bombas de pré-vácuo e bombas de alto vácuo), vedações de câmara robustas e controles precisos. Isso resulta em um investimento inicial mais alto, manutenção mais rigorosa e custos operacionais mais elevados em comparação com fornos atmosféricos mais simples.

O Desafio da Dessorção (Outgassing)

Os materiais, especialmente aqueles que são porosos ou não foram devidamente limpos, podem liberar gases e vapores presos quando aquecidos. Esse fenômeno, conhecido como dessorção (outgassing), pode contaminar o ambiente de vácuo e comprometer o processo. A preparação adequada do material e uma capacidade de bombeamento adequada são cruciais para gerenciá-lo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do ambiente de processamento térmico correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal for materiais de alta pureza ou reativos: Um forno a vácuo é essencial. É o padrão para processar titânio, metais refratários e ligas de grau médico.

- Se o seu foco principal for um acabamento de superfície limpo e brilhante: Use um forno a vácuo para processos como brasagem, recozimento e têmpera, onde a limpeza pós-processo é indesejável.

- Se o seu foco principal for densidade e resistência aprimoradas do material: Um forno a vácuo é fundamental para aplicações de sinterização de alto desempenho e manufatura aditiva.

- Se o seu foco principal for tratamento térmico de volume com bom custo-benefício: Um forno atmosférico pode ser suficiente para aplicações de propósito geral onde uma leve oxidação superficial é aceitável ou pode ser facilmente removida.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar a integridade do material e o controle ambiental acima de tudo.

Tabela de Resumo:

| Função | Benefício Principal |

|---|---|

| Prevenção de Contaminação | Elimina oxidação e descarbonetação para superfícies limpas e inalteradas |

| Habilitação do Controle Térmico Preciso | Fornece aquecimento uniforme e resfriamento controlado via radiação |

| Aprimoramento das Propriedades do Material | Melhora a densidade e a resistência em processos de sinterização e brasagem |

Eleve o processamento de seus materiais com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como Fornos a Vácuo e com Atmosfera Controlada e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, proporcionando pureza, resistência e eficiência superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e alcançar resultados excepcionais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje