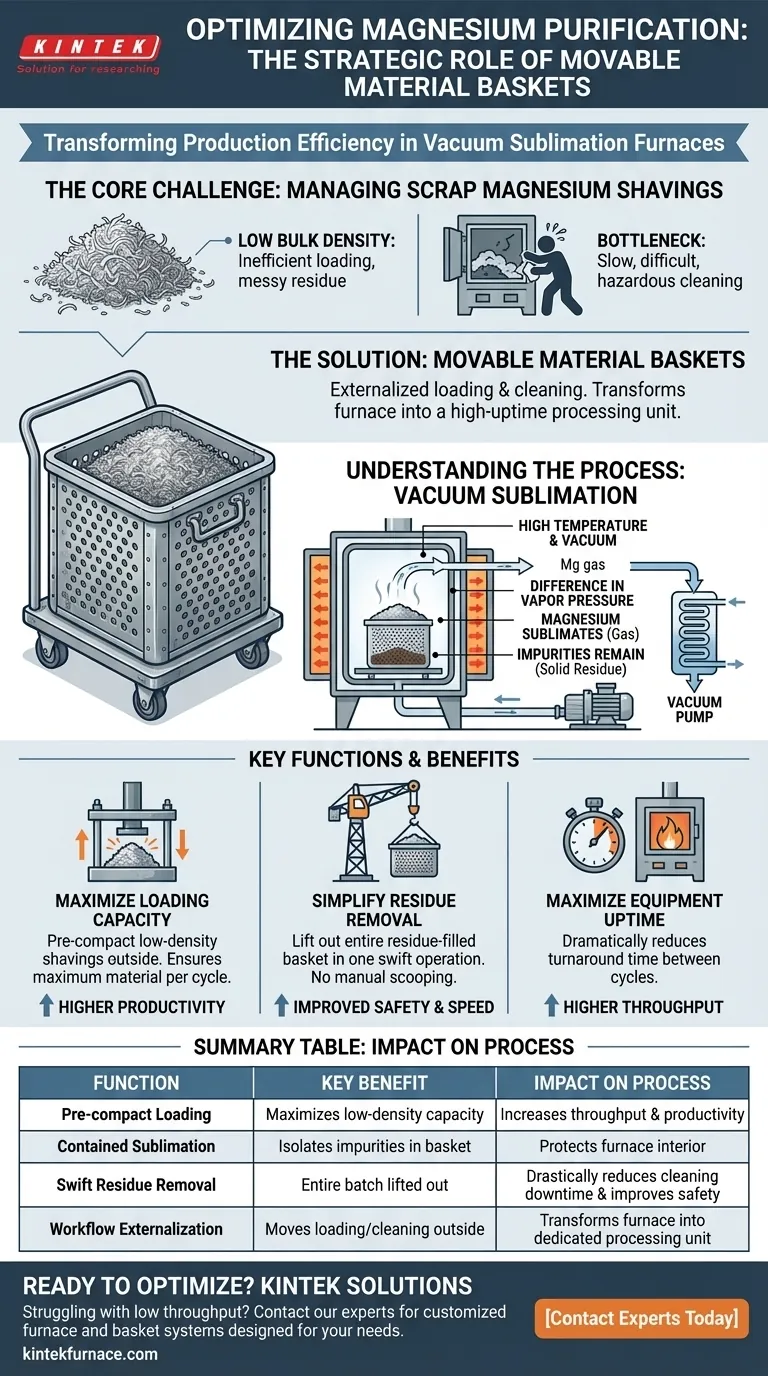

As principais razões para usar cestos de material móveis neste processo são maximizar a capacidade de carga das aparas de magnésio de baixa densidade e simplificar drasticamente a remoção de resíduos de impurezas após a sublimação estar completa. Essas duas funções abordam diretamente os principais gargalos operacionais, levando a uma melhoria significativa na eficiência da produção.

O principal desafio no processamento de aparas de magnésio é gerenciar a forma física do material — tanto sua baixa densidade inicial quanto o resíduo sujo que ele deixa para trás. Os cestos móveis resolvem isso externalizando os processos de carregamento e limpeza, o que transforma o forno de uma estação de várias etapas em uma unidade de processamento dedicada e de alta disponibilidade.

Entendendo o Processo: Sublimação a Vácuo

O Princípio da Purificação

Um forno de sublimação a vácuo purifica o magnésio aproveitando um princípio físico fundamental: diferenças de pressão de vapor.

O forno cria um ambiente de alta temperatura e alto vácuo. Sob essas condições, o magnésio tem uma pressão de vapor muito maior do que impurezas como alumínio, ferro ou silício.

Isso faz com que o magnésio se transforme diretamente em gás (sublime), deixando as impurezas menos voláteis para trás como um resíduo sólido. O vapor de magnésio puro é então coletado e condensado em uma parte mais fria do forno.

O Papel Estratégico dos Cestos Móveis

Os cestos móveis não são apenas recipientes; eles são um componente crítico de um fluxo de trabalho eficiente projetado para maximizar a produtividade do forno.

Resolvendo o Desafio de Carregamento

As aparas de magnésio têm uma densidade aparente muito baixa, o que significa que ocupam muito espaço para seu peso. Carregá-las soltas no forno resultaria em um tamanho de lote ineficiente.

Os cestos móveis permitem que os operadores compactem as aparas fora do forno. Esta etapa de pré-processamento garante que a quantidade máxima possível de material seja carregada para cada ciclo, tornando cada corrida mais produtiva.

Otimizando a Remoção de Resíduos

Após o vaporização do magnésio puro, resta uma mistura de impurezas sólidas, frequentemente chamada de escória ou resíduo. Limpar esse material do interior de uma câmara de forno quente é uma tarefa lenta, difícil e muitas vezes perigosa.

Ao conter todo o lote dentro de um cesto, todo o recipiente cheio de resíduos pode ser retirado em uma única e rápida operação. Isso elimina completamente a necessidade de raspagem ou coleta manual dentro do forno.

Maximizando o Tempo de Atividade do Equipamento

O efeito combinado de carregamento eficiente e descarregamento rápido é uma redução drástica no "tempo de retorno" do forno — o período entre o fim de um ciclo e o início do próximo.

Ao minimizar o tempo de inatividade para limpeza e carregamento, o forno pode passar mais tempo processando ativamente o material. Isso se traduz diretamente em maior rendimento e eficiência geral de produção.

Armadilhas Comuns e Considerações

Embora altamente eficazes, a implementação de um sistema baseado em cestos requer previsão para evitar problemas potenciais e garantir uma operação tranquila.

Material e Durabilidade do Cesto

Os cestos devem ser construídos com materiais que possam suportar as condições extremas de calor e vácuo sem degradar, deformar ou contaminar o magnésio puro. A escolha de uma liga inadequada para o cesto pode levar a falhas prematuras e tempo de inatividade custoso.

Manuseio e Infraestrutura

Esses cestos são pesados, especialmente quando carregados com material. A instalação deve estar equipada com guindastes aéreos ou outros mecanismos de elevação necessários para movê-los com segurança e eficiência. O fluxo de trabalho e o layout do piso devem ser projetados para acomodar esse movimento.

Gerenciamento Térmico

Introduzir um cesto grande e relativamente frio em um forno quente e remover um cesto quente requer um gerenciamento cuidadoso dos ciclos térmicos. Isso pode impactar o consumo de energia do forno e a vida útil de seus componentes internos.

Fazendo a Escolha Certa para o Seu Objetivo

Adotar cestos móveis é uma decisão estratégica voltada para otimizar todo o fluxo de trabalho de purificação.

- Se o seu foco principal é maximizar o rendimento: Um sistema de cestos móveis é essencial, pois minimiza diretamente as duas etapas não de processamento que consomem mais tempo: carregamento e limpeza.

- Se o seu foco principal é a eficiência operacional e a segurança: Conter o resíduo dentro de um cesto simplifica o manuseio, reduz a exposição do operador ao interior quente do forno e cria um ambiente de trabalho mais limpo e controlado.

Em última análise, essa simples inovação de ferramenta permite que você trate o forno como um motor de processamento puro, não como uma estação para manuseio manual de materiais.

Tabela Resumo:

| Função | Benefício Principal | Impacto no Processo |

|---|---|---|

| Carregamento Pré-Compactado | Maximiza a capacidade de aparas de baixa densidade por lote | Aumenta o rendimento e a produtividade do forno |

| Sublimação Contida | Isola impurezas dentro do cesto | Protege o interior do forno contra contaminação |

| Remoção Rápida de Resíduos | Permite que todo o lote seja retirado após o ciclo | Reduz drasticamente o tempo de inatividade de limpeza e melhora a segurança |

| Externalização do Fluxo de Trabalho | Move o carregamento/limpeza para fora do forno | Transforma o forno em uma unidade de processamento dedicada |

Pronto para Otimizar Seu Processo de Purificação de Magnésio?

Lutando com baixo rendimento e limpeza difícil de resíduos em suas operações de sublimação a vácuo? O uso estratégico de cestos de material móveis pode transformar sua eficiência e segurança.

Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos a vácuo de alta temperatura e soluções de cestos personalizados projetados para necessidades exclusivas de processamento de materiais como a sua. Nossos sistemas são projetados para maximizar sua produtividade.

Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema personalizado de forno e cesto pode resolver seus desafios operacionais específicos e aumentar sua eficiência de produção.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura