Em resumo, a sinterização a vácuo produz peças com pureza superior, resistência mecânica e precisão dimensional em comparação com outros métodos. Ao realizar o processo num vácuo, evita fundamentalmente a oxidação e remove os gases retidos, resultando num produto final mais denso, mais forte e mais limpo que, muitas vezes, não necessita de acabamento secundário.

A principal vantagem da sinterização a vácuo não é apenas o calor, mas o ambiente quimicamente puro que cria. Ao eliminar gases reativos como o oxigénio, permite que as partículas metálicas ou cerâmicas se liguem de forma mais perfeita, desbloqueando o potencial máximo do material em termos de densidade e resistência.

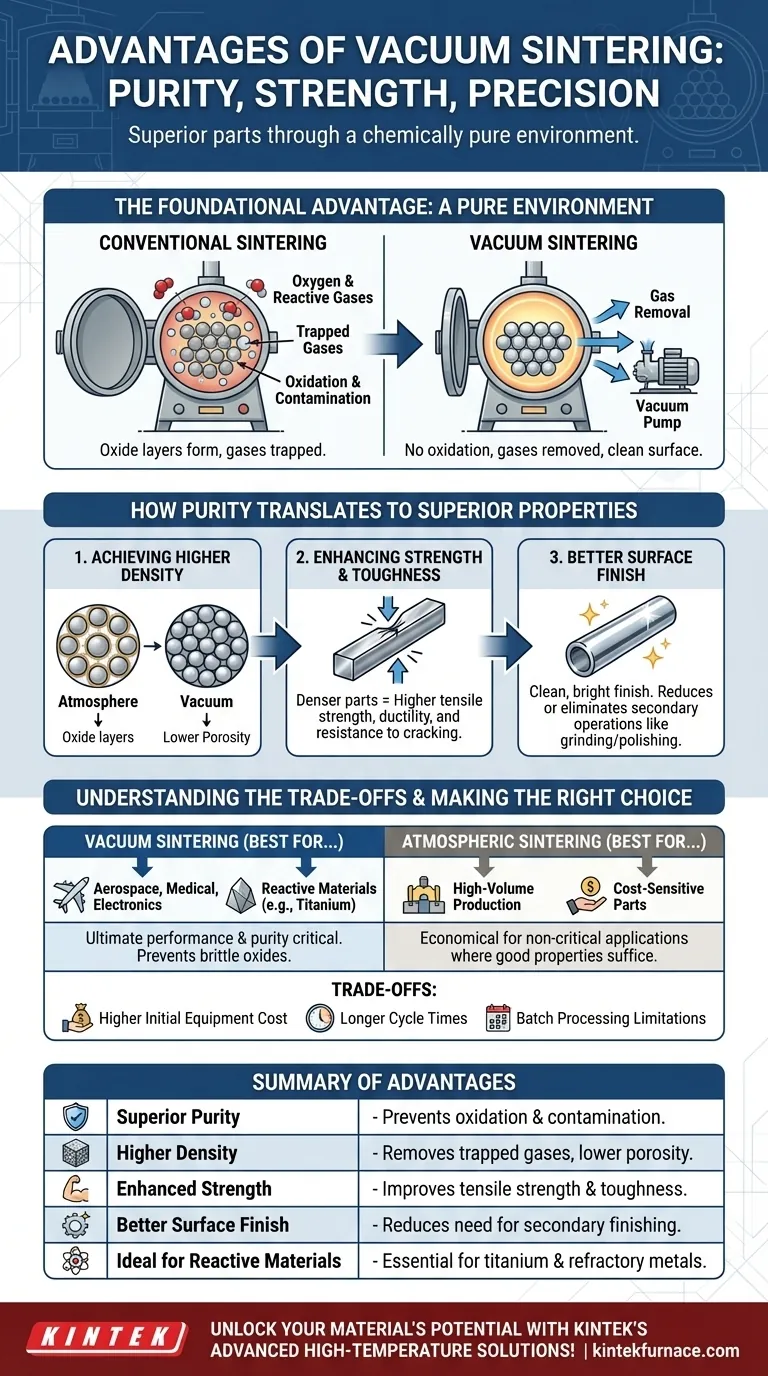

A Vantagem Fundamental: Um Ambiente Puro

A característica definidora da sinterização a vácuo é a remoção da atmosfera da câmara do forno. Este ato singular é a causa raiz dos seus benefícios mais significativos.

Eliminação da Oxidação e Contaminação

Na sinterização convencional, as altas temperaturas fazem com que as partículas reajam com o oxigénio e outros gases do ar, formando camadas de óxido nas suas superfícies.

Um ambiente de vácuo remove estes gases reativos. Isto impede a formação de filmes de óxido, resultando num acabamento superficial limpo e brilhante e garantindo a pureza química do componente final.

Remoção de Gases Retidos e Adsorvidos

Os materiais em pó têm naturalmente gases adsorvidos nas superfícies das suas partículas e retidos nos vazios entre elas.

Durante a sinterização a vácuo, estes gases são extraídos do material antes de os poros se fecharem. Este efeito de "desgaseificação" é crucial para obter uma peça com porosidade interna mínima.

Como a Pureza se Traduz em Propriedades Mecânicas Superiores

Ao criar um ambiente imaculado, a sinterização a vácuo melhora diretamente as características físicas da peça acabada, tornando-a mais forte e mais fiável.

Atingir Maior Densidade e Menor Porosidade

As camadas de óxido e os gases retidos atuam como barreiras, inibindo a difusão e a ligação entre as partículas.

Ao remover estas barreiras, a sinterização a vácuo promove um contacto mais eficaz de partícula para partícula. Isto resulta numa peça final com maior densidade e porosidade significativamente menor, que são indicadores chave de um processo de sinterização bem-sucedido.

Melhoria da Resistência e Tenacidade

A porosidade é uma fonte direta de fraqueza numa peça sinterizada, atuando como um ponto potencial para o início de fissuras.

Como as peças sinterizadas a vácuo são mais densas e têm menos vazios internos, exibem consistentemente maior resistência à tração, ductilidade e tenacidade geral em comparação com peças sinterizadas numa atmosfera.

Melhoria do Acabamento Superficial e Redução de Retrabalho

A ausência de oxidação significa que as peças saem do forno com um acabamento limpo, muitas vezes espelhado. Isto reduz drasticamente ou elimina a necessidade de operações secundárias dispendiosas e demoradas, como retificação, polimento ou limpeza.

Compreender as Compensações

Embora poderosa, a sinterização a vácuo não é a escolha padrão para todas as aplicações. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial de Equipamento Mais Elevado

Os fornos a vácuo são sistemas complexos que requerem câmaras robustas, sistemas de bombeamento e controlos sofisticados. Isto resulta num investimento de capital inicial significativamente mais elevado em comparação com os fornos atmosféricos convencionais.

Ciclos Mais Longos

O processo de bombear a câmara para o nível de vácuo necessário acrescenta tempo a cada ciclo. Além disso, o arrefecimento é frequentemente mais lento no vácuo, o que pode prolongar o tempo total de processamento e limitar a produtividade.

Limitações do Processamento em Lote

A maioria das operações de sinterização a vácuo são processos em lote, o que pode ser menos eficiente para linhas de produção contínuas de volume extremamente elevado onde os fornos atmosféricos do tipo transportador se destacam.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do método de sinterização correto depende inteiramente dos requisitos de desempenho e dos constrangimentos de custo do seu projeto.

- Se o seu foco principal é o desempenho final e a pureza do material: A sinterização a vácuo é a escolha superior para aplicações críticas em aeroespacial, médico e eletrónica, onde a contaminação é inaceitável.

- Se o seu foco principal é a produção de alto volume sensível ao custo: A sinterização atmosférica convencional pode ser mais económica para peças onde propriedades mecânicas boas, mas não perfeitas, são suficientes.

- Se está a trabalhar com materiais reativos como titânio ou metais refratários: A sinterização a vácuo é frequentemente o único método viável para prevenir a formação de óxidos frágeis que destruiriam as propriedades do material.

Em última análise, escolher a sinterização a vácuo é um investimento para alcançar a mais alta qualidade de peça e integridade do material possíveis.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Superior | Previne a oxidação e a contaminação para componentes quimicamente puros. |

| Maior Densidade | Remove gases retidos, resultando em peças mais densas com menor porosidade. |

| Resistência Mecânica Aprimorada | Melhora a resistência à tração, ductilidade e tenacidade. |

| Melhor Acabamento Superficial | Reduz ou elimina a necessidade de operações de acabamento secundário. |

| Ideal para Materiais Reativos | Essencial para sinterizar titânio e metais refratários sem formação de óxido. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excecional I&D e a fabricação interna, fornecemos a diversos laboratórios fornos de sinterização a vácuo, fornos de tubo e sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para as suas necessidades experimentais únicas, proporcionando pureza, resistência e eficiência superiores. Contacte-nos hoje para discutir como podemos aprimorar o seu processo de sinterização e alcançar resultados notáveis para as suas aplicações críticas em aeroespacial, médico e eletrónica!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C