Em um forno a vácuo, um ciclo de queima é uma execução de manutenção periódica e de alta temperatura realizada sem peças dentro. Seu propósito é vaporizar e remover contaminantes que se acumularam dentro da câmara do forno de ciclos de processamento anteriores, garantindo a limpeza necessária para futuros trabalhos de alta qualidade.

O ciclo de queima não é um processo de produção para tratamento de peças; é um procedimento crítico de limpeza para o próprio forno. Pense nele como um ciclo de autolimpeza de forno, mas para um ambiente industrial de alta tecnologia, projetado para manter a integridade da atmosfera de vácuo e prevenir a contaminação cruzada entre lotes.

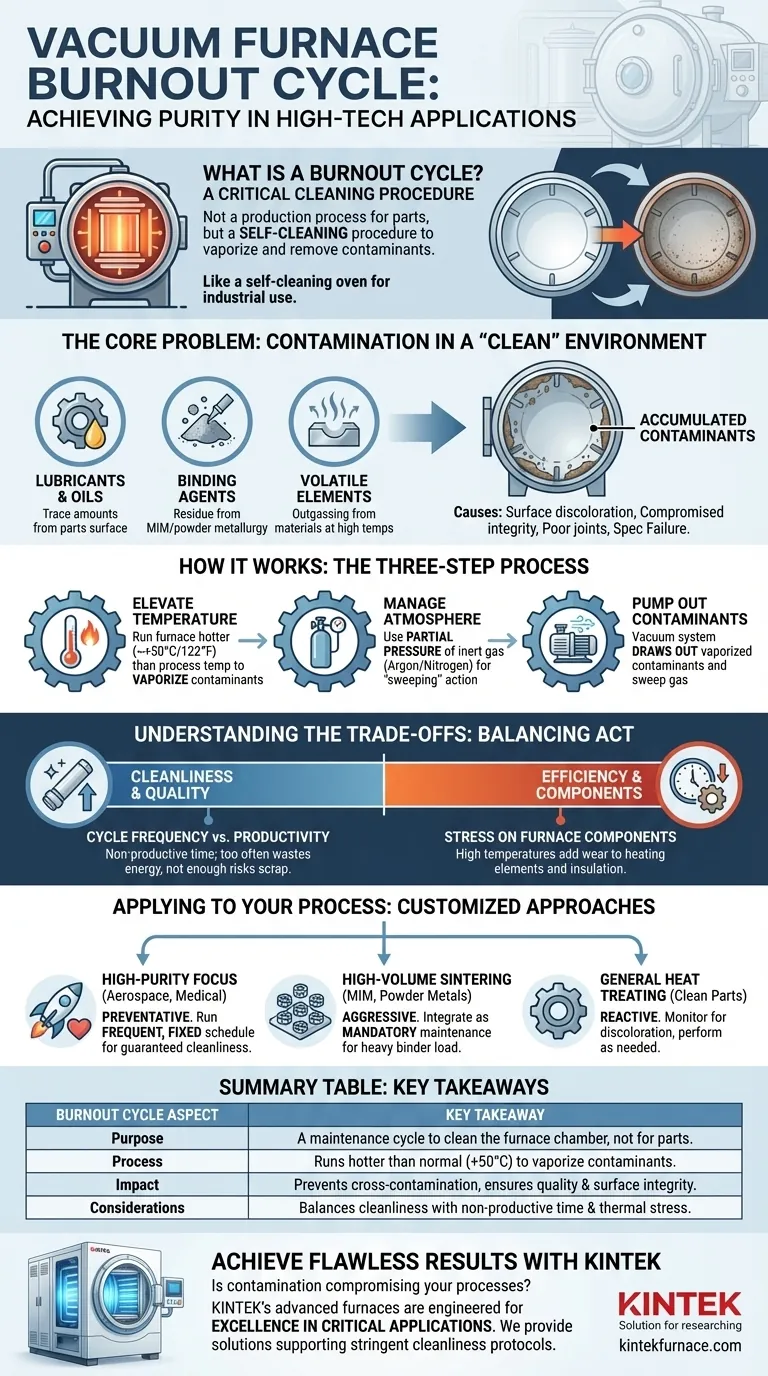

O Problema Central: Contaminação em um Ambiente "Limpo"

A principal vantagem de um forno a vácuo é sua capacidade de aquecer materiais em um ambiente controlado, livre de oxigênio e outros gases que causam oxidação e contaminação. No entanto, com o tempo, o interior "limpo" do forno inevitavelmente fica sujo.

De Onde Vêm os Contaminantes?

Mesmo com preparação meticulosa, contaminantes são introduzidos no forno. As fontes comuns incluem:

- Lubrificantes e Óleos: Traços de fluidos de corte ou óleos de conformação que permanecem na superfície das peças.

- Agentes Ligantes: Materiais usados em metalurgia do pó ou moldagem por injeção de metal (MIM) que são projetados para queimar durante o processo, deixando resíduos.

- Elementos Voláteis: Os materiais sendo processados podem liberar certos elementos em altas temperaturas (um processo conhecido como "desgaseificação"), que então se depositam em superfícies mais frias dentro do forno.

O Impacto da Contaminação

Se não forem removidos, esses depósitos acumulados vaporizarão durante os ciclos de aquecimento subsequentes. Eles podem então se redepositar no novo e limpo lote de peças.

Isso pode levar a sérios problemas de controle de qualidade, como descoloração da superfície, integridade estrutural comprometida, juntas de brasagem ou soldagem deficientes e falha em atender a especificações rígidas da indústria (por exemplo, em aplicações aeroespaciais ou médicas).

Como Funciona um Ciclo de Queima

O ciclo de queima é um processo simples, mas essencial, projetado para reverter esse acúmulo de contaminantes.

Elevando a Temperatura

O princípio fundamental é operar o forno a uma temperatura mais alta do que sua temperatura normal de operação. Uma diretriz comum é definir a temperatura de queima aproximadamente 50°C (122°F) mais alta do que o processo mais quente que você executa tipicamente.

Esta temperatura elevada garante que quaisquer contaminantes aderidos às paredes do forno, isolamento e acessórios sejam totalmente vaporizados, transformando-os de um depósito sólido em um gás.

Gerenciando a Atmosfera

O ciclo pode ser executado sob vácuo profundo ou, de forma mais eficaz, com uma pressão parcial de um gás inerte como argônio ou nitrogênio.

O uso de pressão parcial cria uma ação de "varredura". O fluxo lento e controlado de gás inerte ajuda a transportar os contaminantes vaporizados para fora da zona quente e em direção às bombas de vácuo, melhorando a eficiência do processo de limpeza.

Bombeando os Contaminantes

O sistema de bombeamento de vácuo do forno é a peça final do quebra-cabeça. Ele puxa ativamente os contaminantes vaporizados e qualquer gás de varredura para fora da câmara, removendo-os permanentemente do sistema. Isso deixa o interior do forno limpo e pronto para a próxima execução de produção.

Compreendendo as Compensações

Embora essencial, um ciclo de queima não está isento de custos e considerações. Ele representa um equilíbrio entre limpeza e eficiência operacional.

Frequência do Ciclo vs. Produtividade

Um ciclo de queima é tempo não produtivo. O forno está funcionando, consumindo energia e sofrendo estresse térmico, mas não está produzindo peças. A chave é determinar a frequência certa. Executá-lo com muita frequência desperdiça tempo e energia; não executá-lo com frequência suficiente corre o risco de descartar peças caras devido à contaminação.

Estresse nos Componentes do Forno

Operar o forno em temperaturas acima de sua faixa normal de processamento impõe estresse térmico adicional aos elementos de aquecimento, isolamento e à estrutura da zona quente. Esta é uma parte necessária da manutenção, mas contribui para o desgaste desses componentes ao longo de sua vida útil.

Necessidades Específicas do Processo

A "sujeira" do seu processo dita a necessidade de uma queima. Um forno usado para sinterizar peças com ligantes pesados exigirá ciclos de queima muito mais frequentes e agressivos do que um forno usado para recozimento simples de peças muito limpas.

Como Aplicar Isso ao Seu Processo

Sua abordagem aos ciclos de queima deve ser ditada por suas peças, processos e requisitos de qualidade específicos.

- Se seu foco principal são aplicações de alta pureza (aeroespacial, médica): Execute ciclos de queima preventiva em um cronograma frequente e fixo para garantir a limpeza das peças e eliminar qualquer risco de contaminação.

- Se seu foco principal é a sinterização de alto volume (MIM, metais em pó): Integre ciclos de queima agressivos como parte obrigatória de seu protocolo de manutenção regular para gerenciar a pesada carga de resíduos de ligantes.

- Se seu foco principal é o tratamento térmico geral de peças limpas: Monitore as peças para os primeiros sinais de descoloração ou contaminação da superfície e execute um ciclo de queima reativamente, conforme necessário.

Em última análise, dominar o ciclo de queima é fundamental para aproveitar todo o potencial do seu forno a vácuo e alcançar resultados consistentemente impecáveis.

Tabela Resumo:

| Aspecto do Ciclo de Queima | Ponto Chave |

|---|---|

| Propósito | Um ciclo de manutenção para limpar a câmara do forno, não um processo de produção para peças. |

| Processo | Opera mais quente que os ciclos normais (tipicamente +50°C) para vaporizar e remover contaminantes acumulados. |

| Impacto | Previne a contaminação cruzada entre lotes, garantindo a qualidade das peças e a integridade da superfície. |

| Considerações | Equilibra a limpeza do forno com o tempo não produtivo e o estresse térmico nos componentes. |

Obtenha Resultados Impecáveis com um Forno Construído para a Pureza

A contaminação está comprometendo seus processos de tratamento térmico de alto valor? O design certo do forno é o primeiro passo para garantir um ambiente limpo e confiável.

Os fornos avançados de alta temperatura da KINTEK são projetados para a excelência em aplicações críticas. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de fornos a vácuo e atmosfera que suportam rigorosos protocolos de limpeza. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Deixe-nos ajudá-lo a eliminar os riscos de contaminação e a obter resultados consistentes e de alta pureza.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem ser adaptadas às suas necessidades específicas.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo