Para a indústria eletrônica, a brasagem a vácuo é um processo de missão crítica, e não apenas uma técnica de união. É o método definitivo para fabricar componentes de gerenciamento térmico de alto desempenho, como dissipadores de calor, placas frias e invólucros selados hermeticamente. O processo cria juntas excepcionalmente limpas, fortes e termicamente condutoras, essenciais para a confiabilidade e longevidade dos sistemas eletrônicos modernos que geram imenso calor.

O problema central na eletrônica avançada é gerenciar o calor sem comprometer a integridade mecânica. A brasagem a vácuo resolve isso diretamente, criando uma montagem única e termicamente eficiente com estresse interno mínimo, garantindo que o calor seja removido de forma confiável, preservando a forma e a resistência precisas do componente.

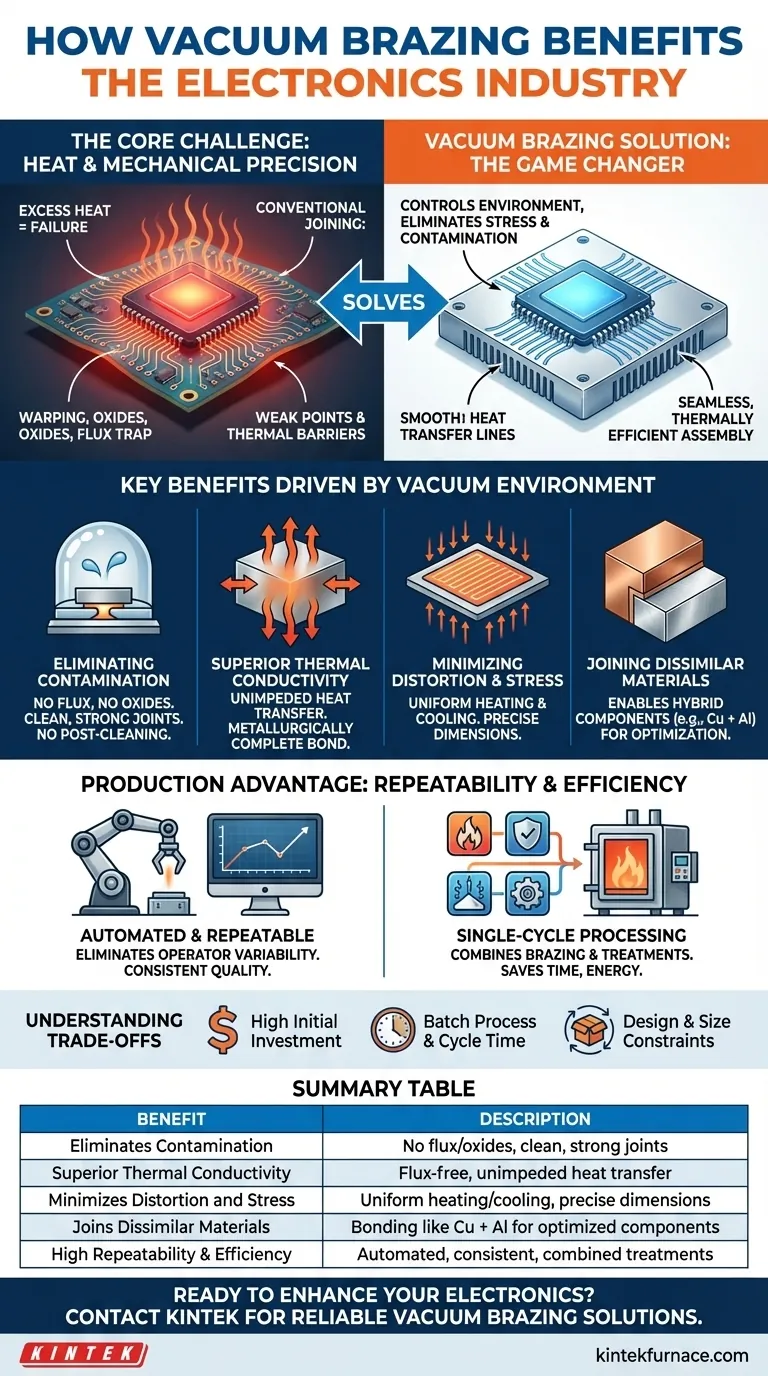

O Desafio Central: Calor e Precisão Mecânica

Na eletrônica moderna, o desempenho é limitado diretamente pela capacidade de dissipar o calor. À medida que os componentes se tornam menores e mais potentes, os desafios térmicos se intensificam.

Por que o Gerenciamento Térmico é Crítico

O excesso de calor é a principal causa de falha de componentes eletrônicos. Ele degrada o desempenho, reduz a velocidade de processamento e encurta drasticamente a vida útil da microeletrônica sensível. O gerenciamento térmico eficaz não é uma opção; é um requisito fundamental.

O Problema com a União Convencional

Métodos tradicionais, como soldagem ou brasagem com maçarico ao ar livre, introduzem problemas significativos. O calor alto e localizado causa empenamento e distorção, enquanto a exposição ao oxigênio cria óxidos nas superfícies de união. Esses óxidos e o fluxo usado para removê-los podem ficar presos, criando pontos fracos e, mais importante, atuando como barreiras térmicas que impedem a transferência de calor eficiente.

Como a Brasagem a Vácuo Resolve o Desafio Central

A brasagem a vácuo aborda essas questões fundamentais controlando todo o ambiente. Ao realizar o processo em vácuo, as causas raiz da contaminação e do estresse são eliminadas.

Eliminando a Contaminação com Vácuo

Remover o ar do forno impede a formação de óxidos. Isso permite que o metal de enchimento de brasagem flua limpo e se ligue diretamente aos materiais hospedeiros. Como resultado, não é necessário fluxo, o que elimina completamente o risco de aprisionamento de fluxo e a necessidade de limpeza corrosiva pós-brasagem. O resultado é uma junta brilhante, limpa e estruturalmente sólida.

Alcançando Condutividade Térmica Superior

O principal benefício de uma junta livre de fluxo e sem óxidos é a transferência térmica desimpedida. A ligação criada durante a brasagem a vácuo é metalurgicamente completa e livre de vazios ou inclusões. Isso cria um caminho contínuo para o calor se mover de um componente quente (como uma CPU) para um conjunto de gerenciamento térmico (como uma placa fria ou dissipador de calor).

Minimizando a Distorção e o Estresse Residual

Os fornos a vácuo aquecem conjuntos inteiros de forma lenta e uniforme. Isso previne o choque térmico e o estresse localizado que fazem as peças empenarem. Um ciclo de resfriamento controlado reduz ainda mais o estresse residual, garantindo que o produto final mantenha suas dimensões precisas e integridade estrutural. Isso é crítico para componentes que devem se acoplar perfeitamente com outras partes de um sistema eletrônico.

Unindo Materiais Dissimilares

Muitas soluções térmicas de alto desempenho exigem a união de materiais diferentes, como cobre (para excelente condutividade) com alumínio (para leveza). A brasagem a vácuo se destaca nisso, permitindo a criação de componentes híbridos otimizados que seriam difíceis ou impossíveis de produzir com outros métodos.

Compreendendo as Compensações

Embora poderosa, a brasagem a vácuo não é uma solução universal. Entender suas realidades operacionais é fundamental para usá-la de forma eficaz.

Alto Investimento Inicial

Fornos a vácuo representam um gasto de capital significativo. O custo do equipamento e sua instalação fazem com que esse processo seja tipicamente empregado por fabricantes especializados focados em produção de alto valor ou alto volume.

Processamento em Lote e Tempo de Ciclo

A brasagem a vácuo é um processo em lote, não contínuo. Um ciclo completo de evacuação do vácuo, aquecimento, brasagem e resfriamento pode levar várias horas. Embora um único forno possa processar muitas peças de uma vez, ele não é adequado para fabricação sob demanda de peça única.

Restrições de Projeto e Tamanho

Os componentes a serem brasados devem caber dentro da câmara de vácuo. Isso impõe limites práticos ao tamanho das montagens que podem ser produzidas. O projeto também deve permitir o posicionamento adequado da liga de brasagem e garantir que todas as áreas de união atinjam uma temperatura uniforme.

A Vantagem da Produção: Repetibilidade e Eficiência

Para as aplicações corretas, a brasagem a vácuo oferece eficiência e consistência incomparáveis, tornando-a ideal para escalar a produção.

Resultados Automatizados e Repetíveis

Uma vez que um perfil de brasagem (taxa de aquecimento, temperatura, taxa de resfriamento) é desenvolvido, ele pode ser executado pelo computador do forno com repetibilidade perfeita. Isso elimina a variabilidade do operador e garante que cada componente em uma tiragem de produção atenda exatamente ao mesmo padrão de qualidade.

Processamento em Ciclo Único

Um grande ganho de eficiência vem da consolidação de processos. É possível combinar tratamentos de brasagem, têmpera e até revenimento em um único ciclo de forno. Isso economiza enormes quantidades de tempo, energia e manuseio de materiais em comparação com a realização de cada etapa separadamente.

Fazendo a Escolha Certa para Sua Aplicação

Ao avaliar a brasagem a vácuo, alinhe os benefícios do processo com seu objetivo principal de projeto.

- Se seu foco principal é o desempenho térmico máximo: A brasagem a vácuo é a escolha superior para criar juntas sem vazios que garantam a transferência de calor mais eficiente possível.

- Se seu foco principal é a precisão mecânica e a confiabilidade: A natureza de baixo estresse e livre de distorção do processo garante que os componentes mantenham suas dimensões precisas e integridade estrutural.

- Se seu foco principal é a eficiência de produção em escala: A capacidade de combinar múltiplos processos térmicos e fornecer resultados altamente repetíveis a torna ideal para a fabricação de alto volume de componentes críticos.

Em última análise, a adoção da brasagem a vácuo é uma decisão estratégica para construir sistemas eletrônicos mais confiáveis e de melhor desempenho desde o nível do componente.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Elimina Contaminação | Sem fluxo ou óxidos, garantindo juntas limpas e fortes sem limpeza posterior |

| Condutividade Térmica Superior | Juntas livres de fluxo e vazios permitem transferência de calor desimpedida para melhor resfriamento |

| Minimiza Distorção e Estresse | Aquecimento e resfriamento uniformes evitam empenamento, mantendo dimensões precisas |

| Une Materiais Dissimilares | Permite a ligação de materiais como cobre e alumínio para componentes otimizados |

| Alta Repetibilidade e Eficiência | Processos automatizados garantem qualidade consistente e permitem tratamentos térmicos combinados em um único ciclo |

Pronto para aprimorar seus eletrônicos com soluções confiáveis de brasagem a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção exclusivos. Se o seu foco é gerenciamento térmico, precisão mecânica ou escalonamento de produção, a KINTEK oferece resultados eficientes e repetíveis para eletrônicos de alto valor. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje