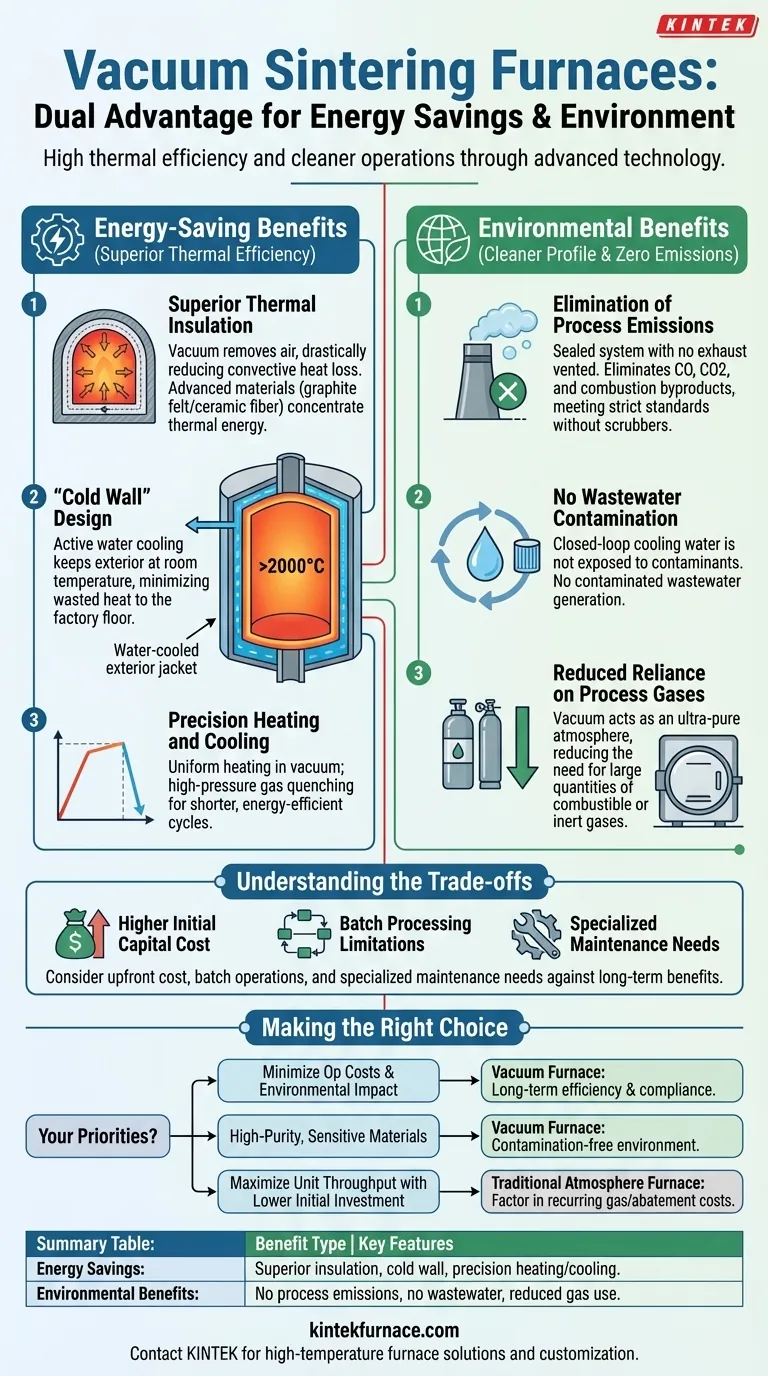

Em sua essência, os fornos de sinterização a vácuo oferecem uma dupla vantagem: economia significativa de energia por meio de eficiência térmica superior e um perfil ambiental mais limpo ao praticamente eliminar as emissões do processo. O ambiente selado a vácuo é a tecnologia chave que possibilita ambos os benefícios, tornando-o uma ferramenta indispensável para a fabricação moderna de alto desempenho.

O benefício fundamental de um forno a vácuo é seu ambiente selado e controlado. Esse projeto não apenas minimiza o desperdício de energia ao prevenir a perda de calor, mas também contém inerentemente todos os subprodutos, eliminando a necessidade de sistemas complexos e caros de tratamento de exaustão ou águas residuais exigidos por fornos de atmosfera tradicionais.

Como os Fornos a Vácuo Impulsionam a Eficiência Energética

A economia de energia de um forno a vácuo não é incidental; é um resultado direto de seus princípios fundamentais de projeto. Essa eficiência reduz os custos operacionais e diminui a pegada de carbono geral do processo de fabricação.

Isolamento Térmico Superior

O vácuo é um dos isolantes mais eficazes conhecidos. Ao remover o ar e outros gases que de outra forma transfeririam calor por convecção, a câmara do forno reduz drasticamente a perda passiva de calor para o ambiente circundante.

Isso é ainda mais aprimorado por materiais de isolamento avançados, como feltro de grafite ou fibra cerâmica, que revestem o interior do forno, mantendo a energia térmica concentrada na zona quente onde é necessária.

O Projeto de "Parede Fria"

A maioria dos fornos a vácuo modernos emprega um projeto de "parede fria". O vaso externo é encamisado e ativamente resfriado com água.

Este projeto garante que o exterior do vaso permaneça em temperatura ambiente ou próxima dela, mesmo quando a zona quente interna atinge temperaturas superiores a 2000°C. Isso significa que a energia é mantida dentro do forno para realizar trabalho útil, não sendo desperdiçada aquecendo o piso da fábrica.

Aquecimento e Resfriamento de Precisão

Ambientes a vácuo permitem um aquecimento altamente responsivo e uniforme, garantindo que a energia seja aplicada com precisão e não desperdiçada superando variáveis atmosféricas.

Além disso, recursos como o resfriamento rápido a gás de alta pressão permitem ciclos de resfriamento controlados e acelerados. Encurtar o tempo total do ciclo significa que o forno consome energia por um período mais curto, contribuindo diretamente para a eficiência.

O Impacto Ambiental: Um Sistema de Circuito Fechado

Um forno a vácuo é inerentemente um sistema fechado, o que proporciona vantagens ambientais significativas e diretas em comparação com fornos que liberam gases para a atmosfera.

Eliminação de Emissões do Processo

Como o sistema é selado e opera sob vácuo, não há gases de exaustão liberados para a atmosfera. Isso elimina completamente a liberação de monóxido de carbono, dióxido de carbono ou outros subprodutos de combustão ou reações de processo comuns em fornos tradicionais.

Este projeto atende inerentemente a rigorosos padrões ambientais sem exigir depuradores secundários, pós-queimadores ou outros equipamentos caros de controle de emissões.

Sem Contaminação de Água Residuária

Ao contrário dos fornos de atmosfera que podem usar sistemas de lavagem úmida para limpar sua exaustão, os fornos a vácuo não produzem água residuária contaminada. A água de circuito fechado usada para o projeto de parede fria não é exposta a contaminantes do processo e pode ser recirculada de forma eficiente.

Menor Dependência de Gases de Processo

Muitos processos de sinterização requerem uma atmosfera específica para evitar a oxidação. Em um forno a vácuo, o próprio vácuo serve como a "atmosfera" perfeita e ultrapura, eliminando a necessidade de comprar, armazenar e manusear grandes quantidades de gases de processo combustíveis ou inertes, como hidrogênio ou argônio. Isso simplifica as operações e melhora a segurança no local de trabalho.

Entendendo os Compromissos

Embora altamente benéficos, os fornos a vácuo não são a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo de Capital Inicial Mais Elevado

Fornos a vácuo são máquinas complexas que incorporam bombas de vácuo, selos e sistemas de controle sofisticados. Isso geralmente resulta em um investimento inicial mais alto em comparação com fornos de atmosfera de correia contínua mais simples.

Limitações do Processamento em Batelada

A grande maioria dos fornos a vácuo opera em batelada, onde as peças são carregadas, a câmara é selada, um ciclo é executado e as peças são descarregadas. Isso pode ser menos eficiente para certas linhas de produção de fluxo contínuo e volume muito alto.

Necessidades de Manutenção Especializada

Os componentes de alto desempenho, particularmente o sistema de bombeamento de vácuo e os selos, requerem um nível mais alto de conhecimento de manutenção do que os sistemas de fornos convencionais.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser guiada por suas prioridades específicas, equilibrando o custo inicial com o desempenho operacional de longo prazo e a conformidade.

- Se seu foco principal for minimizar custos operacionais e impacto ambiental: Um forno a vácuo é uma escolha superior a longo prazo devido à sua eficiência energética e ausência de emissões, reduzindo despesas contínuas de serviços públicos e conformidade.

- Se seu foco principal for produzir materiais de alta pureza e sensíveis à oxidação: O ambiente livre de contaminação de um forno a vácuo é inegociável para alcançar as propriedades de material necessárias e minimizar sucata.

- Se seu foco principal for maximizar o rendimento unitário com um investimento inicial menor: Um forno de atmosfera contínua tradicional pode ser adequado, mas você deve considerar os custos recorrentes de gases de processo e abatimento ambiental.

Em última análise, a adoção de um forno de sinterização a vácuo é um investimento em precisão, eficiência operacional e responsabilidade ambiental de longo prazo.

Tabela de Resumo:

| Tipo de Benefício | Recursos Principais |

|---|---|

| Economia de Energia | Isolamento térmico superior, projeto de parede fria, aquecimento/resfriamento de precisão |

| Benefícios Ambientais | Sem emissões de processo, sem águas residuárias, redução do uso de gás de processo |

Pronto para aumentar a eficiência e a sustentabilidade do seu laboratório? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e de Atmosfera, com profunda personalização para atender às suas necessidades exclusivas. Contate-nos hoje para saber como nossas tecnologias avançadas podem economizar energia e reduzir o impacto ambiental em suas operações!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização