Em sua essência, um forno a vácuo é um tipo especializado de forno que realiza tratamento térmico em um ambiente controlado de baixa pressão. Sua função principal é processar materiais em altas temperaturas sem a interferência de ar ou outros gases. Ao bombear a atmosfera para fora de uma câmara selada, ele previne reações químicas indesejadas como a oxidação e elimina fontes de contaminação.

Ao remover o ar, um forno a vácuo cria um ambiente ultralimpo. Isso evita reações químicas indesejadas como a oxidação, permitindo processos de alta temperatura que produzem materiais com pureza, resistência e microestruturas específicas superiores que seriam impossíveis de alcançar em um forno convencional.

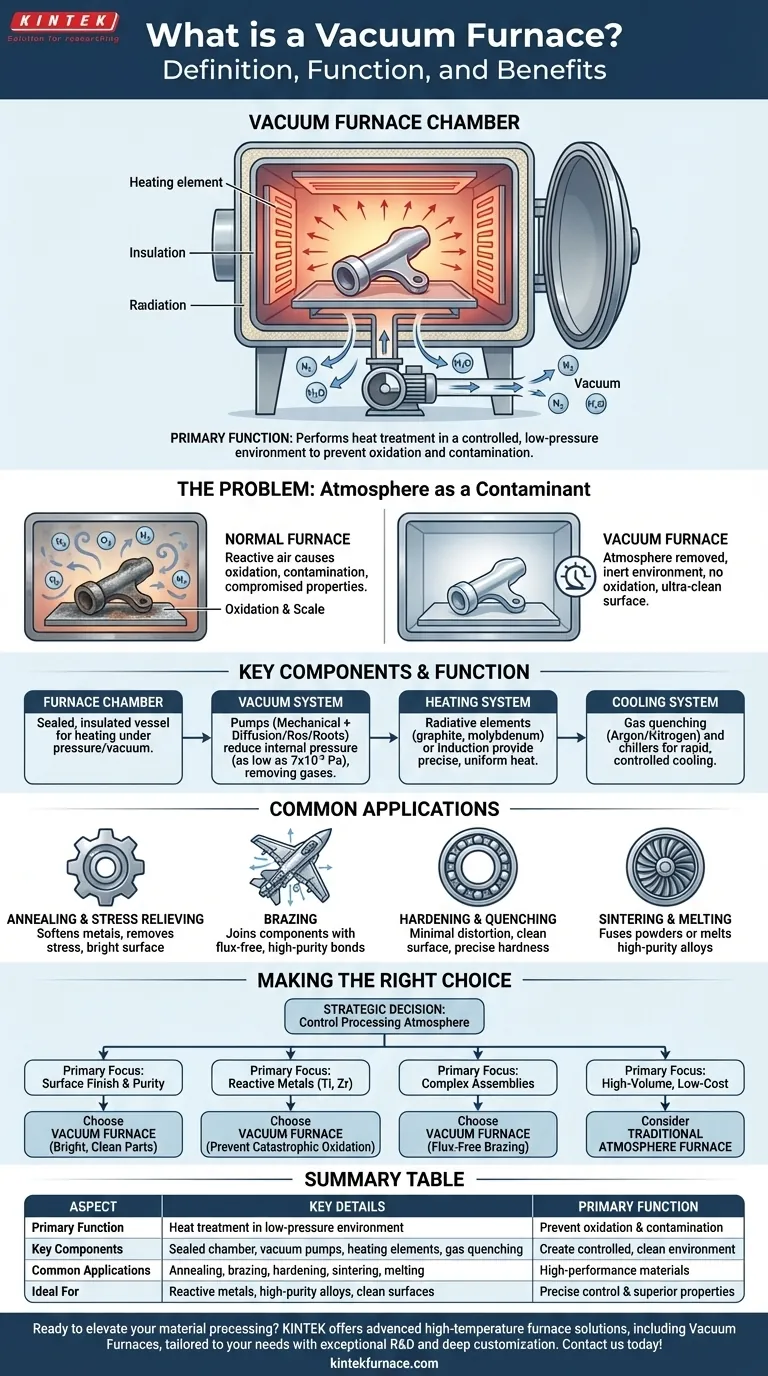

O Problema Fundamental: Atmosfera como Contaminante

Em temperaturas elevadas, a maioria dos materiais torna-se altamente reativa. O ar ao nosso redor, composto principalmente por nitrogênio, oxigênio e vapor de água, torna-se um agente agressivo que pode danificar ou destruir a peça sendo tratada.

Por que Fornos Normais Falham

Em um forno tradicional aberto à atmosfera, aquecer uma peça de metal faz com que o oxigênio do ar reaja rapidamente com sua superfície. Este processo, conhecido como oxidação, cria uma camada de carepa que compromete as dimensões, o acabamento da superfície e as propriedades do material da peça.

A Solução do Vácuo

Um forno a vácuo resolve esse problema removendo fisicamente a atmosfera de sua câmara selada. Ao bombear esses gases reativos para fora, ele cria um ambiente quimicamente inerte. Isso garante que as únicas alterações no material são aquelas causadas pela aplicação cuidadosamente controlada de calor.

Além da Prevenção da Oxidação

O vácuo oferece outras duas vantagens significativas. Primeiro, ele elimina a contaminação por poeira transportada pelo ar ou outras partículas. Segundo, ele remove o gás como meio de transferência de calor (convecção), o que significa que o calor é transferido principalmente por radiação, o que pode permitir um controle de temperatura mais preciso e uniforme sob as condições certas.

Componentes Chave e Como Funcionam

Um forno a vácuo é um sistema complexo onde cada componente desempenha um papel crítico na criação e manutenção do ambiente controlado.

A Câmara do Forno

Este é o vaso selado e isolado onde o produto é colocado para aquecimento. Ele é construído para suportar altas temperaturas internamente e uma imensa pressão atmosférica externa quando o vácuo é aplicado no interior.

O Sistema de Vácuo

Este é o coração do forno. Ele normalmente usa uma série de bombas para reduzir a pressão interna. Uma bomba mecânica de "esvaziamento" (roughing) remove a maior parte do ar, e então uma bomba de difusão ou Roots assume para atingir um alto vácuo, frequentemente atingindo pressões tão baixas quanto 7 × 10⁻³ Pascais. Válvulas e medidores são usados para controlar e monitorar o nível de vácuo com precisão.

O Sistema de Aquecimento

Elementos de aquecimento, frequentemente feitos de grafite ou metais refratários como molibdênio, são dispostos dentro da câmara para irradiar calor para o produto. Em alguns designs avançados, como fornos de Fusão por Indução a Vácuo (VIM), campos magnéticos são usados para induzir uma corrente elétrica diretamente no próprio metal, fazendo com que ele aqueça e derreta sem contato.

O Sistema de Resfriamento

Controlar a taxa de resfriamento é tão crítico quanto o aquecimento. Muitos fornos a vácuo incluem um sistema de têmpera a gás que pode reintroduzir rapidamente na câmara um gás inerte de alta pureza como argônio ou nitrogênio. Um ventilador potente circula esse gás, removendo o calor de forma rápida e controlável. Resfriadores externos também são usados para resfriar as paredes e componentes do forno.

Aplicações Comuns do Tratamento Térmico a Vácuo

As capacidades únicas dos fornos a vácuo os tornam essenciais para uma ampla gama de processos industriais de alto desempenho.

Recozimento e Alívio de Tensão

Este processo amacia metais, aumenta a ductilidade e remove tensões internas criadas durante a fabricação. Realizá-lo a vácuo garante que a peça emerja com uma superfície brilhante e limpa, livre de descoloração.

Brasagem

A brasagem a vácuo é um método superior para unir componentes. Ela permite que o metal de enchimento flua para as juntas de forma limpa, sem a necessidade de fluxos corrosivos, criando ligações fortes e de alta pureza, especialmente em conjuntos complexos para aeroespacial e dispositivos médicos.

Endurecimento e Têmpera

O endurecimento de aço e outras ligas a vácuo resulta em distorção mínima e uma superfície limpa. A têmpera controlada a gás permite taxas de resfriamento precisas para atingir níveis de dureza e microestruturas específicas.

Sinterização e Fusão

Fornos a vácuo são usados para fundir pós metálicos em uma massa sólida (sinterização) ou para fundir e produzir ligas de alta pureza. Ao prevenir qualquer reação com o ar, o material final possui propriedades aprimoradas, ideais para aplicações críticas como pás de turbinas ou implantes médicos.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar um forno a vácuo depende inteiramente dos requisitos do material e do resultado desejado para a peça final.

- Se o seu foco principal é o acabamento da superfície e a pureza: Um forno a vácuo é a escolha ideal para eliminar a oxidação e obter uma peça brilhante e limpa que não requer limpeza secundária.

- Se o seu foco principal é o processamento de metais reativos: Materiais como titânio, zircônio e certas superligas exigem vácuo para prevenir oxidação catastrófica em altas temperaturas.

- Se o seu foco principal é a união de conjuntos complexos: A brasagem a vácuo oferece resistência e limpeza incomparáveis para componentes intrincados, criando juntas sem fluxo.

- Se o seu foco principal é o tratamento de alto volume e baixo custo: Um forno de atmosfera tradicional pode ser mais econômico se uma superfície perfeitamente limpa e pureza absoluta do material não forem requisitos críticos.

Em última análise, selecionar um forno a vácuo é uma decisão estratégica para controlar a atmosfera de processamento, garantindo que o material final atenda aos mais altos padrões de integridade e desempenho.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Função Principal | Tratamento térmico em ambiente de baixa pressão para prevenir oxidação e contaminação. |

| Componentes Chave | Câmara selada, sistema de vácuo (bombas), elementos de aquecimento (p. ex., grafite), sistema de resfriamento (têmpera a gás). |

| Aplicações Comuns | Recozimento, brasagem, endurecimento, sinterização e fusão para materiais de alto desempenho. |

| Ideal Para | Metais reativos, ligas de alta pureza e processos que exigem superfícies limpas e controle preciso. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Quer você esteja trabalhando com metais reativos, conjuntos complexos ou exigindo padrões de pureza, nossa experiência garante resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com tecnologia de fornos confiável e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior